Producerea de materiale de construcții pe bază de silicat de calciu hydrosilicates sinteza hidrotermală, care este pus în aplicare într-un reactor-viespe autoclavă într-un mediu de presiune de abur saturat de 0.8-1.3 MPa și o temperatură de 175-200 ° C Pentru sinteza hidrotermic poate fi utilizat cu corespunzătoare Expl-Vania avtoklavizatsii alți parametri, se aplică de prelucrare nu numai abur, ci și amestecul de gaz-vapori sau vapori de aer, apă.

Materiale silicatice autoclave - un materiale și produse (silicat de beton, cărămizi silicat de calciu, pietre, blocuri) ciment liber, preparat din amestecul de materii prime de var conținând (nestins sau stins la sol), nisip de cuarț și apă, sub formă Koto-secară în timpul autoclavare hydrosilicates de calciu:

Ca (OH) 2 + + Si02 = MH20 = Ca0Si02 / iH20.

Condițiile autoclavare pot primi diferite hydrosilicates de calciu în funcție de compoziția amestecului: tobermorite 5Ca0 6Si02 5H20, hydrosilicates slab cristalizate: (0,8-1,5) Ca0 H20 Si02 = - și (1,5-2) Ca0 Si02 = H20. In-SEASON amestecuri koizvestkovyh sintetizat Hillebrand 2Ca0Si02H20.

Autoclava reprezintă un cilindru de oțel orizontal dispus cu un închis ermetic cu capătul capacului (fig. 9.3).

Diametru autoclavă - 2.6-3.6 m, lungime -. 21- 30 m autoclavă prevăzută cu un manometru, care prezintă o presiune de vapori de conductivitate, și Fig. 9.3. Se încarcă autoclava supapa de siguranță

Pan, automat de deschidere atunci când presiunea crește peste limita. În partea de jos a autoclavei sunt prevăzute șine, care se mișcă într-o cărucioare autoclave încărcate cu woode-liyami. Autoclava echipate cu dispozitive pentru automatul autoclavizare modul de control. Pentru a reduce pierderile de căldură autoclavă acoperită cu un strat de izolație.

După încărcarea autoclavă este închisă și cabine treptat vpus-saturate. Temperatura ridicată în prezența apei în beton în stare-picurare lichid creează condiții favorabile pentru reacția chimică dintre hidroxidul de calciu și silice.

Rezistența materialului autoclavă este format prin interacțiunea a două procese: formarea structurii, due-TION sinteza hydrosilicates de calciu și de degradare, tensiunile interne datorate clorhidric.

Pentru reducerea tensiunilor interne de tratare în autoclavă se efectuează pentru un anumit mod, care cuprinde o creștere treptată a presiunii vaporilor pentru 1,5-2 ore, articole de expunere izoterme într-o autoclavă la o temperatură de 175-200 ° C și o presiune de 0.8-1.3 MPa pentru 4 -8 ore și reducerea presiunii aburului timp de 2-4 ore. După o durată de 8-14 ore, un produs silicat autoclavizare.

betoanele silicatice, cum ar fi ciment, poate fi greu (de umplere - nisip și piatră spartă sau nisip, amestec de nisip și pietriș), ușoare (agregate poroase - argilă expandată, perlit expandat, agloporit și colab.) și celulare.

În liant silicat de beton utilizat var silicios, care constă din aer și nisip de cuarț tonkomolo-tei (frasin folosit in loc de nisip, sol-up menny zgură). Durabilitate liant varsilice depinde de activitatea varului, raportul CaO / SiC> 2, finețe de măcinare nisip și autoclavei parametrii de procesare (temperatura, presiunea vaporilor, durata autoclavate solid-TION). Raportul optim va fi astfel CaO / Si02 = și un astfel de nisip de măcinare ton-os, la care întreaga CaO este legată de hydrosilicates de calciu nizkoos-novnye (Fig. 9.4).

Producția de produse din beton si fier beton, inclusiv Prepararea chaet de formulare liant var silicios și omogenizând amestecul în likatnobetonnoy B, formil, disponibilitatea produsului, autoclavă ob rabotku. În timpul autoclavă - TION între toate E-componenta a betonului au interacțiunile spațiu-chimice ale parametrilor.

j! ____________ ___________ i i

Fig. 9.4. Efectul conținutului de finețe și dioxid de siliciu de nisip de siliciu în beton cu rezistență:

1 - suprafața specifică de nisip Hammer 1500 cm / g; 2 - aceeași 2500 cm2 / g; 3 - la fel ca și 4500 cm2 / g

Filler (în special nisip de cuarț) este implicată în sinteza neoplasmelor podver-gayas modificările la o adâncime de 15 microni.

Silicat Heavy densitate beton 1800-2500 kg / m3, cu o rezistență de 15-80 MPa prima nyayut pentru fabricarea de prefabricate din beton și a structurilor din beton armat, inclusiv preliminare, dar tensionate.

cărămizi nisip-var confecționate dintr-un amestec de nisip de cuarț rigid (92-94%), calcar (6,8% pe baza activă CaO) și apă (7- 9%) prin presarea sub presiune (15-20 MPa) și întărirea ulterioară într-o autoclavă .

Culoare silicat deschis cărămidă gri, dar poate fi o plăcere de culori prin introducerea în amestecul de pigmenți alcaline rezistente. Produce cărămizi de două tipuri: un singur modul de 250x120x65 mm și 250x120x88 mm-TION. Cărămidă modulară fabricat cu goluri la greutatea unei cărămizi nu a depășit 4,3 kg.

În funcție de rezistența la compresiune și cărămizi îndoire-sili-silicat are urme de 100, 125, 150, 200 și 250.

Densitatea de caramida de siliciu (fără goluri) - aproximativ 1800-

1900 kg / m3, adică este un pic mai greu decât o cărămidă de argilă obișnuită, conductivitate termică - .. .70-.75 W / (m ° C), de absorbție a apei de siliciu facial caramida nu a depășit 14%, iar media - 16%. Stampe îngheț rezistență pentru cărămizi cu care se confruntă 25, 35, 50; pentru media - 15.

caramida nisip-var, cum ar fi argila, sunt folosite pentru pereți portanți clădirilor. Nu este recomandat să-l folosească pentru fundația clădirilor din cauza lipsei de rezistență la apă. Pentru așezarea țevilor și cărămidă cuptor-sili-silicat nu este utilizat, deoarece la o Ca temperatură ridicată de-hidratat (OH) 2, CaC03 și se descompun hydrosilicates Kal-TION și grăuntele de nisip de cuarț, la 600 ° C și să se extindă provocând cărămizi de cracare.

Pentru producția de cărămidă nisip-var este consumat mai cald-la, deoarece nu necesită uscare și ardere la temperaturi ridicate, deci este de 30-40% mai ieftin decât cărămizi de lut.

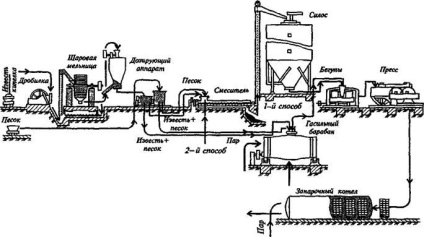

Schema de producție caramida de siliciu este prezentată în Fig. 9.5.

bucată var singură bucată de piatră ponce provenind din cuptor izvesteobzhiga-TION sortate pentru a elimina combustia și arderea incompletă, apoi zdrobit și măcinat până la o pulbere fină. In acest aer ce comparator particulele cele mai fine sunt separate. Ridicarea de slefuire subțire de var și reduce STI consumul.

Călire var amestecat cu nisip poate fi în silozuri timp de 8 h 9 (prima metodă) sau, mult mai rapid și mai intens în tobe gasilnyh (a doua metodă). Acesta din urmă este un cilindru metalic, capetele avand forma de conuri trunchiate chennyh-care se rotește în jurul unei axe orizontale. Folosind un aparat de dozare, nisipul este măsurat în volum și var - în greutate, și apoi se toarnă printr-o trapă închisă ermetic-vayuschiysya gasilny tambur. După încărcarea cu tambur Vera care spun recunosc abur și presiune de var stins 0,3-0,5 MPa. Înainte de comprimarea amestecului var-nisip este agitat într-un malaxor cu palete sau alergători și suplimentar umezit (7%).

cărămizi comprimat prese presurizat până la 150-200 kg / cm2. Folosit pentru a presa plantele sunt aranjate periodic cu o masă rotativă în formă de ea. Apăsarea este efectuată de dedesubt

Fig. 9.S. producția Schema de cărămizi de silice

în sus cu ajutorul mecanismului de levier. caramida presata - devine densitate brută ridicată, ceea ce contribuie la un full-mu mai cu reacția dintre var și nisip de siliciu. Performanța diferitelor tipuri de presă, în funcție de con-variază între 2200-3000 tru cărămizi în 1 oră.

cărămizi turnate sunt eliminate din masa presei și ușor plasat pe cărucior și trimis la autoclavele pentru întărire.

Durabilitate silice cărămidă și continuă să crească în aburirea o urmează în autoclavă. Acest lucru se datorează faptului că o parte din plumb, nu a intrat în interacțiune chimică cu silice, reacționează cu dioxidul de carbon din aer, adică, carbonizare are loc: .. Ca (OH) 2 + C02 = CaC03 + H20.

Forța de aderență, rezistență la apă și îngheț rezistență silicat Kir Pichana crescut, de asemenea, atunci când se usuca.

Var-zgură și cărămizi de var-cenușă

cărămizi de var-zgură sunt produse dintr-un amestec de var și zgură de furnal granulată. Lime ia 3-12% din Ob-l, zgură - 88-97%.

La înlocuirea zgurii de cenușă transformă var-cenușă lord Peach. Compoziția amestecului: 20-25% 80-75% var și cenușă. Precum și zgură, cenușă este o materie primă ieftină format în mare co-lichestvah după arderea combustibilului (cărbune, lignit, etc.) în cazan CTE CTE și colab.

In timpul arderii pulverizat focal combustibil porțiune axe a resturilor depozitate în cuptor (cenușă, zgură), în timp ce cele mai fine particule antrenate în cenușa de ardere, în care colectorul de cenușă întârziată, iar apoi acestea sunt transportate în afara cazanului - în halde de cenușă. Cele mai multe cenușă numit cenușă fine zbura.

Când se amestecă cu apă, nu se intareasca cenusa, totuși Add-tuple de var sau ciment portland sunt activate, iar amestecul într-o autoclavă set zapariva-permite producerea acestor produse suficient de rezistență.

Arderea unor șisturi combustibile (de exemplu, la mijlocul Volga) sunt formate de cenușă care conține oxid de calciu de 15% sau mai mult, care au capacitatea de a se intareasca, fara adaos de var. Cărămidă acestor rele se numește șisturi-zolnym.

Utilizarea de zgură și cenușă este foarte avantajoasă deoarece reduce costul materialelor de construcție.

Var-zgură și cenușă de var cărămizi sunt formate pe aceeași presele care sunt utilizate în producția de cărămizi de silicat și zaparivayut în autoclave.

Densitatea de zgură și cenușă cărămizi - 1400-1600 kg / m3, conductivitatea termică - 0,5-0,6 W / (m ° C). Prin compresiune cenușă putere și zgură cărămizi sunt împărțite în trei semne 75, 50 și 25. cărămizi Frost-var, zgura este aceeași ca silicat și var-cenușă - de mai jos.

Var-zgură și cenușă-var cărămizi apply-dizolvată pentru ridicarea pereților clădirilor cu nu mai mult de trei etaje și de stabilire etajele superioare ale clădirilor înalte.

Produse din silicat spongios și alte materiale celulare

silicat spumat - un material din piatră artificială structură stand-ochiuri, care se obține prin solidificarea amestec var-nisip din plastic, amestecat cu spumă tehnică.

Materialul obținut prin amestecarea acesteia cu o soluție de gazosi - verters (. Pulbere de aluminiu, perhidrol, etc.) este denumit gazosilikata.

Pentru producerea de silicat spongios recomandat Molo var-a cincea singură bucată de piatră ponce conținând un CaO activ nu mai puțin de 70%. Activitatea mai mare de var și fine pisa, mai puțin necesar pentru pregătirea de silicat spongios. var iau, de obicei 15-20% din greutatea uscată. Pe lângă nisip de siliciu ca agregate poate fi zgură granulată de furnal utilizat, cenușa zburătoare sectorul de electroni de plante, marshalit, tripoli, diatomit, și alte umpluturi, co-holding cantități mari de dioxid de siliciu.

In procesul de fabricație a varului și umplutură de silicat spongios este supus măcinat împreună sau separat. În cazul în care componente separate de măcinare de umplere de var și se macină într-un element tubular, mori cu bile și când co-măcinare - în dezintegratoare. Nisipul este primul motiv în ele cu var stins, care ia 25-30% din cantitatea totală de var, iar restul au fost adăugate sub formă de var măcinat, nestins.

În continuare produsul spumă de silicat etapă de producție să încheie-chaetsya în prepararea amestecului celular. Amestecul celular a fost prigotov-lyayut prin amestecarea mortar de var-nisip cu stabil spumă în Urletul penobetonomeshalkah.

Plasa finit a fost turnat din tamburul de amestecare în penobetonomeshalki sitei și apoi turnat în forme, respectiv stvuyuschie profil și mărimea produsului viitor. După 6-8 extracte ing chaso (întărire parțială) pentru a forma un amestec poluzatverdevshey transportat în autoclave pentru abur.

produs spumă silicatul fabricat densitate 300-1200 kg / m3 și o concentrație în intervalul 0.4-20 MPa.

Sunt realizate dintr-un material de izolare termică silicat spongios termovkla-respira, care sunt utilizate pentru izolarea pereților; plăci, cochilii și cutii - pentru protecția conductelor de căldură și a altor produse de izolare-Nye. Pentru zidărie având ziduri de una, clădiri cu două etaje utilizate ofakturennye blocuri mici nearmată bine-Stu 600-700 kg / m3.

Pentru a proteja blocul de influențele atmosferice în timpul suprafeței exterioare ex pluatatsii a articolelor acoperite strat NYM oblitsovoch de mortar de ciment-nisip de 2-3 cm grosime, Koto-ing este plasat pe fundul cofrajului înainte de a turna ochiuri amestec.

spuma Structural izolatoare - și prima silicat de gaz nyayut acum, de asemenea, pentru fabricarea de produse de dimensiuni mari pentru pereți interiori și exteriori, acoperișurile industriale built-ny si intercomunicare etajelor mansarda de clădiri rezidențiale, rodoki-Perego și colab.

clădiri industriale acoperiri sunt realizate armopenosi - likatnye și armogazosilikatnye placă dreptunghiulară.

placă de Armopenosilikatnye în comparație cu betonul armat convențional nu este necesară pentru a izola și, în același timp, ele dos tatochno puternice și durabile. pune-le pe grinzi metalice sau din beton armat, iar pe partea de sus o hidroizolare Materiale de acoperire rola-TION.

Densitatea spumat silicat 900-1100 kg / m3, limita rezistența la compresiune de 6-10 MPa (Ch. X, § 8).