Esența reparației este de a conserva și de a restabili eficiența echipamentelor prin înlocuirea și refacerea pieselor uzate și a mecanismelor de ajustare. Principalele sarcini ale managementului de întreținere sunt:

organizarea unui sistem de exploatare și repararea echipamentelor, ceea ce ar permite menținerea echipamentelor în stare bună de funcționare;

îmbunătățiri sistematice în exploatare cultură, îngrijire și întreținere pentru a prelungi durata de viață a componentelor, crește timpul de răspuns de funcționare a mașinii, reducând cantitatea de lucrări de reparații;

reducerea costurilor forței de muncă și reparații în timp ce creșterea calității acestora;

certificarea, validarea și modernizarea echipamentelor;

îmbunătățirea organizării muncii a lucrătorilor, angajați în sectorul de reparații.

Valoarea întreprinderii a sectorului de reparații este definită de faptul că organizația sa are un impact semnificativ asupra eficienței producției.

Sistemul de întreținere preventivă a echipamentului și a standardelor pentru e

Sistemul de întreținere preventivă (PPR) este un set de măsuri organizatorice și tehnice pentru îngrijirea, supravegherea, întreținerea și repararea echipamentelor, efectuate în scop profilactic, la un plan predefinit pentru a preveni defectarea echipamentelor neașteptate, păstrați-l în starea de funcționare constantă.

Toate lucrările de întreținere și repararea echipamentelor la sistemul SPR este împărțit în:

1) TBO;

2) operațiuni de întreținere periodică;

3) planificate reparații.

TBO includ îngrijire de zi cu zi și echipamente de supraveghere. organizarea corectă a TBO se poate extinde în mod semnificativ durata de viață a echipamentelor, pentru a menține calitatea înaltă a muncii sale, a accelera și de a reduce costurile de reparații programate. întreținerea și supravegherea echipament sunt: respectarea regulilor de funcționare de funcționare, ungere zilnică și curățarea de mașini, mecanisme de ajustare în timp util și eliminarea defectelor minore. Aceste lucrări sunt efectuate de către lucrătorii înșiși, care deservesc unitățile, serviciu de reparații taxe (mecanic, electrician, fochist). operațiunile TBO sunt efectuate fără a perturba procesul de producție, deoarece acestea produc în timpul pauzelor în unități de lucru (masa de prânz, mezhsmennoe).

operațiuni de întreținere periodice includ: echipamente de spălare, verificați dacă acuratețea și inspecția, schimbarea uleiului. Toate aceste operațiuni sunt efectuate de servicii de reparații de întreținere periodică în cadrul planului de întrerupere-program. Echipament supus spalare care funcționează în condiții severe și contaminarea cu praf, de exemplu, mașinile utilizate de tratare Echipament de turnatorie de fier. Flushing se efectuează după ore, fără întreruperi. Schimbarea uleiului făcut plan special și este de obicei combinat cu un tur și reparații programate. Verificarea preciziei echipamentului este destinat să stabilească starea echipamentelor, componente, piese, uzura care cauzeaza pierderea de precizie. Ele sunt executate cu ajutorul controlerului OTC orelor de program de reparații lăcătuș.

Echipamente de inspecție produs periodic pe baza unui program și sunt într-o etapă ulterioară, mai profundă a măsurilor preventive. Inspecțiile se efectuează între reparațiile programate și sunt combinate cu schimbarea pieselor uzate și reparații minore, fără de care echipamentul nu trebuie să funcționeze până la următoarea întreținere programată. Echipamente de inspecție efectuează personalul atelier de reparații pe durata întreruperilor în muncă sau de afaceri ore.

Sistemul PPR prevede o divizie a reparațiilor la mici, medii și majore.

Mici numit volum minim de reparații, în care înlocuirea sau repararea pieselor uzate și asigură mecanisme de reglare funcționarea normală a echipamentului până la următoarea întreținere programată. Prin purtarea piese sunt toate piesele interschimbabile, a căror viață este egală sau mai puțin timp de răspuns.

Mediu - reparații, în care piesele sunt restaurate prin înlocuirea sau furnizate DSTU TU precizie, puterea și performanța echipamentului de până la următoarea revizie programată sau mediu. Foarte des, programul mediu de reparații se efectuează în cursul unei reparații mici.

Capital este cea mai mare în ceea ce privește tipul de întreținere programată, caracterizat printr-o dezasamblare completă, spălare și frecare toate părțile de echipamente, repararea elementelor de bază, înlocuirea pieselor și componentelor uzate, restaurarea unor piese, echipamente de testare pentru precizie și performanță. În timpul revizie se efectuează, de regulă, modernizarea echipamentelor.

Repararea cauzată de deteriorarea echipamentului și nu sunt acoperite de un plan de întreținere anual, numit neprogramate. Într-un sistem bine organizat de echipamente pentru reparații de întreținere nevoie de reparații neprogramate, de regulă, nu se pune.

În diferite industrii sistem SPR are anumite caracteristici în acest sens sunt următoarele soiuri sale:

Folosind compania unuia sau alta specie de sistem PPR este determinată de gradul de cunoaștere a duratei de viață a echipamentului.

Principalele standarde de sistem sunt perioade ale ciclului de reparații SPR, revizia generală și repararea mezhosmotrovy standarde structura ciclului de reparații de muncă necesar.

Ciclul de reparare este perioada echipamentului între cele două reparații capitale sau punerea în funcțiune înainte de prima revizie. Ciclul de reparare este format din perioadele de revizie și mezhosmotrovyh.

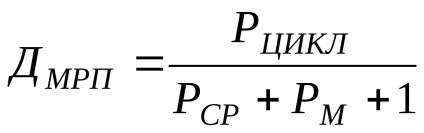

perioadă de revizie generală se numește perioada de funcționare a echipamentului între reparații programate succesive. Durata timpului de răspuns este determinată prin formula

în care RTSIKL - ciclu de reparații, ora;

PCP - valoarea reparațiilor medii;

RM - numărul de mici reparații.

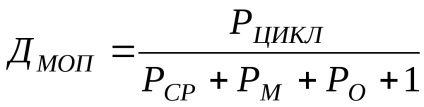

Perioada de Mezhosmotrovym se numește perioada de timp a echipamentului dintre două inspecții succesive sau între scopuri de întreținere și de inspecție planificate. Perioada Durata mezhosmotrovogo determinată prin formula

în cazul în care PO - numărul de inspecții.

Durata ciclurilor de reparații, revizia generală și perioadele de mezhosmotrovyh depinde în principal de tipul de echipament, condițiile de funcționare, și este luată în considerare de numărul de ore lucrate, zile.

MTBR în sistemul PPR nu poate fi setat în mod arbitrar, ci ar trebui să aibă o valoare optimă. Frecvența de selecție de reparații este de o mare importanță economică, din moment ce a determinat costul reparațiilor, timpii morți de echipamente, capacitatea de producție de mașini și costurile de funcționare a acestora.

Timpul de răspuns al echipamentului trebuie să se bazeze pe studiul legilor de uzură în condiții normale de funcționare. Sarcina de a crește timpul de răspuns poate fi abordată prin îmbunătățirea construcției de mașini, tehnologia lor de producție, creșterea calității exploatării și a calității reparații.

Structura ciclului de reparații - aceasta este o listă aranjate într-o anumită ordine a operațiunilor de reparație și întreținere pentru perioada cuprinsă între două reparații capitale. Elementele constitutive ale structurii ciclului de reparații este programată reparații - majore, medii și mici, precum și controale profilactice.

De exemplu, ciclul de reparare de mașini-unelte ușoare și medii are următoarea alternanța de lucru: