Prin sudarea înțelege procesul de aplicare a metalului de suprafață sau a elementului de aliaj în stare topită.

Metal sau aliaj de topire are loc datorită căldurii arcului electric (sudare electrică și sudare) sau căldura generată prin arderea acetilenei, gaze naturale și alte combustibile într-un curent de oxigen (sudare cu gaz si sudura).

În procesul de topire a metalului și solidificarea ulterioară datorită distribuției inegale a căldurii în zona adiacentă stratului de sudură (zona afectată de căldură), există modificări structurale în metal și schimbarea în dimensiunile liniare ale piesei. Adâncimea zona afectată de căldură, în funcție de temperatura inițială a detaliilor, metoda și viteza de răcire, conductivitatea termică a metalului de bază, metode de sudură și modurile de funcționare, variază de la 1 la 25 mm. Modificări ale structurilor metalice și dimensiuni liniare, în cazul în care nu de a lua măsuri speciale, duce la deformări locale ale detaliilor și apariția de fisuri pe ea. Măsurile speciale includ pre-încălzirea și răcirea lentă ulterioară a pieselor, tehnici speciale de sudură, recoacere și călire după sudare, protecția de metal topit de la expunerea la aer, și așa mai departe. N.

În timpul depunerii metalului placată este saturat cu oxigen, azot, hidrogen și aer și arde elemente în acesta aliere. Formarea oxizilor în metal sudură reduce rezistența la tracțiune și la impact duritate sudură și oțel saturație azot se deteriorează proprietățile sale de plastic, reduce duritatea, alungire, etc. Pentru a proteja metalul topit de la expunerea la oxigen și azot din aer și a ars electrozii de compensare elemente utilizate cu acoperiri sau sudarea overlay este realizată sub un strat de flux și de gaz de ecranare aliere.

Sudarea si sudarea pieselor din oțel. Pentru protejarea cordonului de sudură de acțiunea nocivă când sudarea manuală a aerului și la suprafață electrozii sunt folosite cu subțiri (0,10. 0,25 mm pe fiecare parte) și acoperiri groase (0,5. 1,5 mm pe fiecare parte). Acoperiri subtiri (adesea format din 80,85% cretă și 20 de sticlă de apă 15%) promovează stabilitatea arcului, astfel încât acestea sunt adesea numite de stabilizare sau ionizant. Electrozi cu acoperiri subțiri utilizate la sudarea pieselor malootvetstvennyh care funcționează la sarcini statice. acoperiri groase sunt alierea de protecție. Acestea includ, dezoxidarea și agenți alierea, promovând formarea unei cusături cu proprietăți mecanice crescute formând gazoshlako. Electrozi cu acoperiri mai groase utilizate pentru sudarea și care se confruntă părțile critice din carbon și oțeluri slab aliate. Pentru a construi suprafețele uzate ale pieselor din oțel sunt electrozi fuzionate, asigură un strat dens din metal duritate necesară.

Sudarea piese turnate din fonta. Odată cu dezvoltarea tehnologiei de recuperare sudură piese turnate din fier trebuie amintit că, în timpul procesului de sudare datorită încălzirii ridicate localizate, răcirea rapidă și contracție în metal apar tensiuni interne importante care pot conduce la fisuri. Cu contracția rapidă răcire are loc cu excepția albire fier, prin care o cusătură obținută poros. fontă refrigerați se caracterizează prin friabilitate ridicată și duritate, ceea ce reduce rezistența sudurii și prelucrarea dificilă. Pentru a preveni aceste fenomene nedorite în sudarea pieselor din fontă, electrozii și fluxuri relevante. Piesele de sudură sunt preîncălzitor responsabile (hot-sudură) și în toate cazurile - cu lent părți răcite. sudare la cald posibil ca fier-atsetilenokis lorodnym flacără arc electric.

Sudarea și placare piese realizate din aliaj de aluminiu. Sudarea este complicată datorită faptului că aceste aliaje, atunci când este încălzit oxidat rapid și oxizii lor refractare. Astfel, temperatura de topire de aluminiu de 657 ° C și oxizii săi - 2050 „C. Filmul de oxid face ca procesul de aliere materialului dopant cu baza și previne scăparea gazelor din oxizi de metal topit fluxuri îndepărtate sau acoperiri de electrozi, solvenți sau de legare a materialului de umplutură alumină .. tijele pot servi aceeași compoziție ca și metalul de bază.

În practică, mai multe locomotive repararea sudare și de sudare a pieselor din aluminiu sunt de sudură oxiacetilenică. Rezultate bune sunt obținute prin sudare cu arc electric într-un gaz protector argon inert (argon arc sudare cu electrod neconsumabil). Cu toate acestea, utilizarea acestui tip de sudură este limitată de costul ridicat și deficitul de argon.

sudare și topire semiautomata si automata. sudare electrică, suprafețe, unde mecanizat numai alimenta un material de umplutură (automate), denumit semiautomat; în cazul în care mișcarea mecanizată și electrod de-a lungul cusătura - automată. tipuri considerate ca având sudare și topire a găsi acum aplicarea în creștere în fabrici de locomotive și depozit, cu o cantitate mare de lucrări de reparații. In arc semiautomate și automate de sudură și baie de metal topit sunt izolate de fluxul de aer sau un gaz neutru protector.

Sudarea si sudarea cu arc imersat. In acest proces, arcul arde sub un strat de flux granular uscat care curge din duza la arc. Topirea electrodul (non-pătată cu sârmă gol) alimentată în zona de topire, la o viteză constantă și o porțiune a fluxului. În acest caz, baia de metal topit format bule de gaz, care coajă fondant (zgură topită) protejează zona de ardere a impactului aerului. Acest înveliș previne arc de metal lichid pulverizat reține căldura, încetinește răcirea cordonului, deoarece după răcire, o turtă densă de cusătură zgură.

Fluxul creează condiții favorabile pentru eliberarea gazelor din bazinul de sudură, și anume promovează formarea unui strat uniform și dens din metal de sudură cu mai puține incluziuni de zgură și gaze și proprietăți mecanice bune. Mai mult, datorită contactului prelungit cu fluxul de metal lichid are loc doparea stratul depus. Când automatiza procesul de a obține nu numai o sudură de calitate superioară, dar, de asemenea, crește în mod semnificativ productivitatea muncii, consumul economic de sârmă de sudură și electricitate. În plus, lucrările pot fi realizate calificări sudori inferioare.

Cu toate acestea, într-un proces automat, există dezavantaje: adâncimea considerabilă a zonei afectate de căldură; dificultăți în piese de suprafață diametre mai mici de 100 mm, deoarece zgura topită și fluxul nu au timp să se solidifice și cad de pe suprafața piesei de prelucrat, și în plus, astfel de părți puternic deformat; costul ridicat al fluxului necesar pentru obținerea unui film de duritate mare; o mare pierdere de timp pentru muncă auxiliare.

sudare automată imersată expedient pentru a recupera părțile claselor „arborelui“ și „deschidere“, de mari dimensiuni având o uzură semnificativă, prin aplicarea secvențială suduri de-a lungul unei linii elicoidale când părțile rotative.

SURFACING ca gaz de protectie. Această metodă diferă de arc scufundat sudare prin aceea că baia electrică și Duta sudură sunt izolate de aer plic de gaz inert - argon sau dioxid de carbon. Sudarea și care se confruntă într-un gaz inert protector recomandat pentru a menține un curent constant de polaritate opusă pentru a obține un arc stabil și la HAZ.

Blocuri Privite placare tip larg aplicabilă diesel care poartă paturi de recuperare a arborelui cotit (placare în dioxid de carbon) și aluminiu (argonodutovaya dieseluri de sudură și placare).

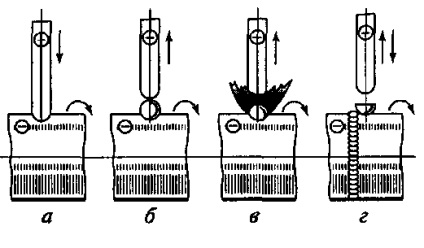

Vibrodugovaya suprafețe. Această metodă diferă de arc automată convențională de sudare în care sârma electrod în timpul sudurii vibrat continuu, prin care un arc electric nu este constantă, ci este acționat intermitent. Ciclica excitație arc contribuie la un proces mai stabil și fluxul de transport al materialului de electrod pe piesa de prelucrat în starea atomizate, ceea ce permite să se obțină straturi groase de metal de adaos de grosime mică (0,50 până la 2 mm), la o adâncime mică a zonei afectate de căldură, și anume practic nici o parte de deformare. Prin urmare, sudura metoda vibrodugovoy este utilizat pe scară largă pentru a restaura detaliile claselor „arborelui“ și „deschide“ sunt un diametru relativ mic și cu puțină uzură (Fig. 3.4).

Pentru suprafețe vibrodugovoy folosesc adesea strunguri vechi-Carnot-tăiere, oferind detalii cu privire la rotație și longitudinale capului mișcare vibrodugovoy. Vibrație electrodului este realizat prin vibrator mecanic sau electromagnetic, sau prin excentricitatea capului matriței.