2.1 Echipamente pentru îmbogățirea flotării.

Pentru flotarea de bază și de control în toate ciclurile se instalează mașini pneumomecanice, pentru operațiunea de purjare - mașini mecanice de flotare.

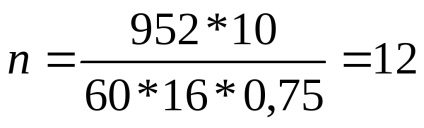

Numărul necesar de camere de celule de flotare cu mărimea standard aleasă este determinat de formula (2.1):

unde: V - volumul pastei care intră în operație, m 3 / h;

t - timpul de flotare necesar, min,

Vk - volumul unei camere, m;

Raportul K - volumul pulpei la volumul camerei, (0,7 ÷ 0,8).

Flux de bază cu Cu.

RIF-16. Volumul unei camere este Vk = 16 m. 3. Timpul necesar de flotare este t = 10 min. Volumul de pulpă care intră în operație este V = 952 m 3 / h. Luăm K = 0,75. Prin formula (2.1)

Pentru flotația cupru-molibden, conform alocării în proiectul de diplomă, proiectăm o secțiune separată cu o capacitate orară de 70 t / h.

Procesul de flotare

Flotația este principalul proces tehnologic pentru îmbogățirea multor minerale. În prezent, multe concentratoare, care au plutit minereuri de metale neferoase, rare și neferoase, cărbuni, minereu de fosfat, sulf, feldspat, minereu de bor, fluorina, potasiu și alte minerale. Pentru multe minereuri, în special minereuri de metale neferoase și rare, nu există nici un alt proces de îmbogățire care să poată concura cu flotația.

Ca orice proces de îmbogățire minerală, flotarea se bazează pe diferențele în proprietățile mineralelor care sunt separate.

Dimensiunea particulelor plutitoare nu depășește, de obicei, 0,6 mm, iar pentru regimurile speciale de flotare - câțiva milimetri.

Sistemul de flotație este eterogen, incluzând fazele solide, lichide și gazoase.

Procesele de flotare sunt procesele de separare a mineralelor, pe baza capacității diferite a acestor minerale de a fi fixate pe suprafața interfazică. O particulă a mineralelor, fixată pe suprafața interfazică, se numește flotație, nu fixă - nu flotație.

Flotația, spre deosebire de alte procese de îmbogățire, este un proces universal, deoarece nu există limitări fundamentale în ceea ce privește posibilitatea aplicării acesteia pentru separarea oricăror minerale.

Versatilitatea procesului de flotare este, de asemenea, asigurată de faptul că, dacă procesul de separare nu este suficient de eficient și este insuficient pentru separarea efectivă a flotării, acesta poate fi mărit prin intermediul unor reactivi speciali numiți flotație.

Flotarea separării mineralelor poate fi efectuată pe următoarele interfețe: gaz-lichid, lichid-lichid, lichid-solid și gaz-solid.

Performanța procesului crește brusc, în cazul în care nu sunt utilizate în separarea secțiunilor de suprafață plane: fluid - gaz și suprafața curbată de bule formate în pasta ca un proces de flotație cu spumare și diverse modificări acestuia. În acest caz, particulele plutitoare sunt fixate pe bule și realizate pe suprafața pulpei, formând un strat de spumă mineralizată.

In flotație cu spumare convențională utilizată în prezent în practic toate instalațiile de flotație, gazul este furnizat sau aspirat sub presiunea aerului, care este dispersat în pasta în bule mici prin intermediul diverselor dispozitive.

În cazul separării spumei, pasta inițială, pre-tratată cu reactivi, este alimentată într-o spumă sau într-un fluid aerat. Cele particule plutitoare sunt îndepărtate cu spumă și nu plutesc prin spumă sub acțiunea gravitației și descărcate sub forma unui produs de cameră. Aplicarea sa este deosebit de eficientă în îmbogățirea materialelor, a căror mărime este prea mare pentru flotarea spumă convențională.

Reactivii de flotare pot fi compuși organici sau anorganici, precum și soluțiile sau amestecurile acestora.

Separarea reactivilor de flotare în următoarele grupuri are loc în funcție de rolul lor în flotare:

a) agenți de suflare - facilitează dispersia aerului în bule mici, împiedică coalescența bulelor și crește rezistența spumei;

b) colectori - substanțe organice care pot dobândi un punct de sprijin pe suprafața mineralelor extrase și pot crește drastic flotația lor;

c) deprimante sau deprimante, care includ reactivi care reduc flotarea acelor minerale, a căror extracție într-un produs din spumă nu este de dorit în această operație;

d) activatori, care includ reactivi care ajută la securizarea colectorului de pe suprafață;

e) regulatori de mediu care includ reactivi care afectează procesele de interacțiune a colectorilor, deprimanților și activatorilor cu mineralele. Scopul lor principal este de a regla compoziția ionică a pulpei.

Toți reactivii de flotație următoarele cerințe: selectivitatea acțiunii ca un standard, cost redus și deficitul, fără toxicitate, ușurința de utilizare (stabilitate de depozitare, solubilitate bună apă, lipsa de miros în timpul depozitării și utilizării și așa mai departe).

Prima operație de extracție de flotare a mineralelor din unul sau mai multe metale se numește flotația principală. Rezultatul nu este posibil, de obicei pentru a primi concentrat condiționată și sterilul finală datorită proprietăților de proximitate flotație minerale comune, dezvăluirea insuficientă a suduri lor, imperfecțiunile flotația SIDA. Concentratele rezultate substandard (slabe, grosiere) și cozile bogate sunt expuse, uneori după măcinare, flotarea repetată. Operațiunea repetată de concentrat de flotație recleaning numit flotație primară și exploatare a sterilului de flotație repetate - control. Scopul flotării concentratului este îmbunătățirea calității acestuia față de componentele esențiale și contaminanții care sunt esențiali. Scopul flotației de control este de a obține sterile de flotare care sunt sărace în raport cu componentele minerale recuperabile. Numărul operațiunilor de compensare și de control depinde de conținutul componentelor plutitoare din materialul inițial, de flotarea acestora și de cerințele pentru concentrat și steril. Numărul de operații, în general, recleaning cu atât mai mare, cu atât cerințele de concentrat, conținutul mai scăzut extractibil mineralelor din hrana pentru animale și o mai bună flotabilitate lor. În condițiile opuse, numărul operațiunilor de control al flotării crește, iar numărul de curățare scade.

În majoritatea cazurilor, numărul de operațiuni de control nu depășește două până la trei, iar operațiunile de curățare - două până la patru.

Totalitatea operațiunilor de bază, de control și de curățare se numește ciclu de flotare. În schemă pot exista mai multe cicluri de flotare. Ele sunt numite pentru concentratul pe care îl primesc: plumb, cupru, zinc, cupru - plumb, cupru - zinc.

Produsele finale ale fiecărui ciclu de flotare sunt concentratele și cozile produse. Toate celelalte produse care circulă în cadrul sistemului sunt numite produse intermediare sau produse industriale.

Drenarea hidrociclonului fabricilor se face printr-o cutie de recepție și o cuvă de contact în mașina de flotație RIF-16, care constă dintr-o mașină principală și o mașină de comandă.

Mașina principală este formată din patru camere. În timpul procesului de curățare, particulele concentrate utile formează un produs de spumă care se îmbină în buzunar și este introdus în primul curățare a mașinii de flotație FM-6,3. Impuritățile improprii care conțin o cantitate minimă de concentrat formează un produs de cameră, care este introdus într-o mașină de control formată din patru camere. În timpul procesului de curățare, produsul din spumă al mașinii de control intră în buzunar și este introdus în cutia de comandă, iar produsul camerei se duce în dulap.