Metalizarea. Metode de aplicare a acoperirilor metalice.

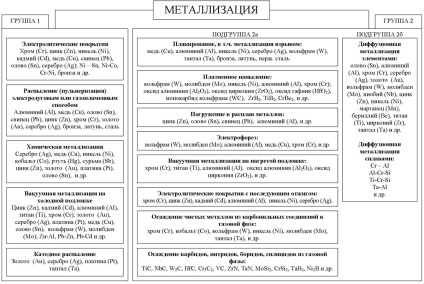

Metalizarea. acoperirea suprafeței articolelor cu metale și aliaje pentru mesajul fizico-chimice și proprietăți mecanice diferite de proprietățile materialului (pornire) metalizată. Metalizarea utilizate pentru protejarea articolelor de la coroziune, abraziune, eroziune, și alte decorative. Scop. Conform principiului suprafeței interacțiunii metalizată (substrat) cu un metal placat distinge metalizare, prin aderența acoperirii pe substrat (substrat) se realizează mecanic - de către forțele de adeziune (vezi tabelul Grupul 1 ..), Și metalizare, în care ambreiajul este asigurată de forțe de lipire metalice (grupa 2 ): pentru a forma o zonă de difuzie la interfața dintre suprafețele de contact, dincolo de care acoperirea constă în strat metalic suprapusă sau aliaj (subgrupul 2a) și pentru a forma o zonă de difuzie în stratul întreg n (subgrupul 2b).

În aceste procese, metalizarea este însoțită de o schimbare în geometria și dimensiunile produsului, respectiv grosimea stratului metalului sau aliajului depus. Tehnologia de metalizare prin tipul 2b asigură saturația prin difuzie a elementelor metalice ale suprafeței părților încălzite la temperaturi ridicate, ca urmare a formării unui aliaj (metalizare prin difuzie) în zona de difuzie a elementului. În acest caz, geometria și dimensiunile piesei metalizate nu se schimbă practic.

Metalizarea produselor de tip 1 se face în scop decorativ, pentru a crește rezistența la duritate și rezistență la uzură, pentru a proteja împotriva coroziunii. Datorită aderenței slabe a acoperirii pe substratul metalizare acest tip imposibil de utilizat pentru piese care funcționează sub sarcini mari și temperaturi. Metalizarea pieselor de tip 2 le conferă o duritate ridicată și rezistență la uzură, rezistență ridicată la coroziune și eroziune, rezistență la căldură, proprietățile termice și fizice necesare. Metalizarea tip 2b este utilizată pentru componentele care suferă solicitări mecanice semnificative (statice, dinamice, alternante) la temperaturi scăzute și înalte. Aceste tipuri de placare, cu unele excepții, sunt folosite pentru aplicarea stratului protector pe substrat realizat din diferite metale, aliaje și materiale nemetalice (plastic, sticlă, ceramică, hârtie, țesături, etc ..). Metalizarea se regăsește în inginerie electrică, electronică radio, optică, inginerie rachetă, industria de automobile, construcții navale, construcții de avioane și alte domenii de inginerie.

Galvanica (galvanizare) este un domeniu de electrochimie aplicată, care acoperă procesele de depunere electrolitică a metalelor pe suprafața produselor metalice și nemetalice. Galvanizarea include: galvanizare - obtinerea pe suprafata produselor aderente cu adevarat adezive metalice; electrotip - producerea de copii ușor de separat, relativ groase, exacte ale diferitelor obiecte, așa-numitele. matrici.

Esența metodei este de a scufunda articolele acoperite într-o soluție apoasă de electroliți, componenta principală a acestora fiind sărurile sau alți compuși solubili - acoperiri metalice. Produsele acoperite sunt contactate cu polul negativ al sursei DC, i. E. sunt catozi. Anodurile sunt de obicei plăci sau bare de metal pe care produsele le acoperă. Ele intră în contact cu polul pozitiv al sursei DC și se dizolvă pe măsură ce trece curentul electric, compensând pierderea de ioni evacuați pe produsele acoperite. Alături de metoda electrochimică de depunere catodică a metalelor, metodele anodice de tratare a suprafeței electrochimice ale metalelor sunt utilizate pe scară largă. Acestea includ oxidarea electrochimică, gravarea, lustruirea etc. În toate procesele anodice, se produce fie dizolvarea metalului, fie transformarea stratului de suprafață al metalului într-un oxid sau alt strat.

Toate procesele atât de electrotyp cât și de galvanizare au loc în băi galvanice. Adesea, o baie galvanică este numită și compoziția electrolitului din acesta. Materialul băii, în funcție de mărimea și gradul de agresivitate al electrolitului poate fi :. fier ceramica, emailate, din oțel, căptușite cu plumb sau vinil plastic, plexiglas etc. Băile de capacitate variază de la fracțiuni de m (aurire) de 10 m sau mai mult. Distinge baie: staționare (produse acoperite care sunt fixe), semiautomat (produs roti sau deplasa într-un cerc sau potcoavă) și agregate, care se efectuează automat încărcarea, descărcarea și transportul de mărfuri pe rândul de cazi. electrolizei curent constant este produsă în principal de seleniu și siliciu redresoare, densitatea de curent este reglat cu ajutorul transformatorului multietajate.

Galvanostegia este folosită mai mult decât electroformarea; scopul său este de a oferi produse finite sau proprietăți specifice semi-fabricate: rezistență îmbunătățită la coroziune (galvanizat, cadmiere, cositorire, svintsevaniem), uzura suprafețelor de frecare (crom, zhelezneniem). Galvanizarea este utilizată pentru finisarea suprafețelor protectoare și decorative (obținută prin placare cu nichel, cromare, acoperire cu metale prețioase). Toate acoperirile din galvanizare trebuie aderente ferm la produsele care urmează să fie acoperite; pentru multe tipuri de acoperiri această cerință trebuie satisfăcută la orice grad de deformare a metalului de bază. Lipirea rezistență între acoperire și preparatul de suprafață corespunzătoare substratului cu condiția să fie acoperit, care este redus pentru a completa îndepărtarea oxizilor și a grăsimii prin decapare sau degresare. Atunci când se aplică acoperiri protectoare și decorative (argint, aur etc.), este necesar să se îndepărteze rugozitatea de pe suprafața produselor din operațiile anterioare prin măcinare și polizare.

Galvanizarea constă în procesul de obținere a precipitațiilor metalice de formă și formă dorite prin intermediul unui curent electric prin descompunerea soluțiilor metalice. Galvanizare are două obiective: 1) pentru a obține copii metalice exacte de medalii, basoreliefuri, statui, etc. de obiecte, precum și acoperirea unui strat subțire de metal - lemn, ipsos, porțelan și alte lucruri ... 2) depunerea unui strat subțire de metale pe suprafața altor metale pentru a le conferi acestora un aspect mai frumos, pentru a le proteja de oxidare sau, în final, pentru a le face mai durabile.

Pentru a obține produse electrotype care reprezintă copii ale acestor originale, soluțiile de săruri de cupru sunt folosite aproape exclusiv, fierul este utilizat mai rar. Cuprul este destul de ușor izolat de soluțiile sale sub forma unui sediment dens, dens, granulat, care păstrează cele mai fine imprimări ale matriței; în timp ce cuprul se oxidează lent și curățarea suprafeței este foarte ușoară. Curentul galvanic, care trece printr-o soluție de săruri de cupru, eliberează cupru la catod, precipitatul dând o copie exactă a catodului (negativ). Galvanizarea se realizează prin:

a) pe forme metalice;

b) obiecte care nu conduc curent, cum ar fi: gips, lemn, porțelan, sticlă etc .; suprafața le face conductive prin metalizare

c) Copii de cupru se obțin prin depunerea pe matrițe metalizate turnate din original din stearină, gutta percha și altele asemănătoare.

Atunci când cuprul electroformat este depus pe originale metalice, acesta din urmă este curățat și frecat cu un grafit moale sau cu o substanță grasă aproape uscată; Această operație are rolul de a facilita întârzierea precipitării cuprului de forma metalică.

Metalizarea suprafețelor care nu conduc curentul se produce în diferite moduri. Se freacă cu o perie moale, grafit zdrobit sau pulbere pentru bronzare (potal), până când suprafața devine complet uniformă și strălucitoare. Acoperiți formează o soluție formată din 1 parte de fosfor alb și 4 părți disulfură de carbon și apoi perie aplicată azotnoserebryanoy saramură (lapis); din acesta din urmă un strat subțire de argint metalic este eliberat pe suprafață. Uneori formă acoperită (cu pensula), cu o soluție de nitrat de argint și țineți-l peste paharul într-o baie de apă, - într-o ceașcă plasată o bucată de fosfor alb și turnat alcool; în acest caz, ca în cel precedent, pe suprafață se eliberează un film subțire de argint metalic. Obiectele din sticlă și porțelan sunt uneori metalizate direct prin argintarea unei căi umede (cum ar fi oglinzile). Cel mai adesea, copii de reproducere galvanice sunt produse prin depunerea de cupru pe formele negative ale materialelor non-conductoare, care sunt: gips, ceara stearină, aliaje de metal fuzibil, gutapercă, și altele.

Metoda de placare chimică constă în asigurarea de condiții în care reacția redox flux însoțită de eliberarea de atomi de metal, având un potențial redox standard mai ridicat. La metalizarea chimică pot fi atribuite metode de obținere a unui strat metalic prin descompunerea termică a compușilor metalici organici pe suprafața polimerilor.

Pulverizare. aplicarea substanței într-o stare dispersată pe suprafața produselor semifinite și pentru comunicarea lor speciale fizico-chimice, sau proprietăți decorative mecanice pentru a restabili suprafața defectului. Stratul pulverizat este reținut pe suprafață în principal prin forțe de aderență. În funcție de starea inițială a materialelor care trebuie pulverizate și de proiectarea dispozitivelor de pulverizare, se disting următoarele metode de pulverizare. gaze-flacără, arc electric, pulbere, lichid, fază de vapori, plasma, laser, emisie auto-termionică. Aceste metode sunt metale (Ni, Zn, Al, Ag, Cr, Cu, Au, Pt, etc.), Aliaje (oțel, bronz, etc.), compuși chimici (Siliciuri, boruri, carburi, oxizi, etc.) aplicate, materiale nemetalice (materiale plastice). Grosimea stratului pulverizat depinde de metoda și de modul de pulverizare și de proprietățile necesare. În plus, filmele epitaxiale subțiri sunt obținute prin pulverizare, de exemplu, materiale semiconductoare.

Placare (mecano-termică). Placare sau placarea proces este că matricea metalică de bază este aplicată pe ambele părți (sau o parte) din cealaltă folie metalică, iar apoi întregul pachet este supus laminării la cald, rezultând difuzia metalelor la granițele interfață legătura puternică între straturi. În acest fel, oțel placat cupru, alama, nichel, aliaje de cupru-nichel, aluminiu, oțel inoxidabil, producând materiale bimetalice. Grosimea stratului de acoperire este de obicei de 8-20% din grosimea totală a plăcii.

Acoperiri termodifuzionale. Aceste acoperiri au o rezistență la coroziune relativ ridicată și o aderență ridicată. Acoperiri de difuzie sunt rezultatul saturației straturilor de suprafață metalice protejate proteja atomii metalici și difuzia acesteia din urmă în adâncimea de metal protejate la temperaturi ridicate. În straturile superficiale ale metalului care urmează a fi acoperit, se observă de obicei formarea de noi faze ale compușilor chimici sau soluțiilor solide.

De la acoperirea cu difuzie. având o rezistență ridicată la coroziune și rezistență la căldură, în particular, sunt de acoperire din aluminiu interes (aluminizare), siliciu (termosilitsirovanie), crom (chromizing). Observate cu o creștere semnificativă a rezistenței la căldură a produselor datorită formării oxizilor pe suprafața Al2O3, Cr2O3, SiO2 sau amestecuri de oxizi cu proprietăți de protecție îmbunătățite și împiedicând oxidarea ulterioară a aliajului.

Metallizare prin imersie în metale topite (Acoperiri fierbinți). Metoda de acoperire fierbinte este de a imersa articolele într-un metal topit. Posibilitatea de a obține o acoperire fierbinte este determinată de capacitatea metalului de a fi acoperită cu metalul topit al învelișului. Metalul de acoperire, de regulă, ar trebui să aibă un punct de topire mai scăzut decât metalul acoperit. Printre neajunsurile acestei metode se numără: consumul mare de metal depus, acoperirea cu grosime neregulată pe produse de formă complexă etc. Această metodă este cea mai utilizată în industrie pentru a aplica zinc, staniu și plumb pentru oțel carbon.

Când copiați informații, consultați sursa.