Lucrări de laborator №2С

Montajul îmbinărilor de presare longitudinale.

Conectarea acestui tip este relativ comună în desenele mașinilor. Munca de asamblare a acestora este de 10-12% din totalul muncii asamblate.

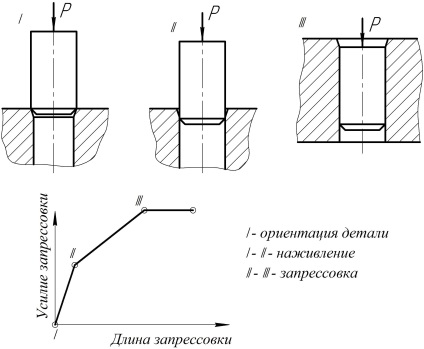

Procedeul de asamblare a unui compus longitudinal de presare constă în faptul că una dintre cele două părți, de sex masculin sau feminin, este aplicată forța axială, elemente pentru fiecare alte iminente. Forța de presare crește de la zero la o valoare maximă.

Partea masculină are un diametru exterior mai mare decât diametrul pieselor de acoperire gaura și legătura lor cu deplasarea longitudinală relativă are loc în timpul asamblării deformarea metalului, rezultând într-o suprafață de contact substanțial având o presiune și frecare forțe normale, care împiedică deplasarea acestor părți.

Nevoia de aplicare structurală suplimentară a părților în astfel de compuși este eliminată.

Capacitatea îmbinărilor de presare de a rezista la sarcini semnificative depinde de interferențe.

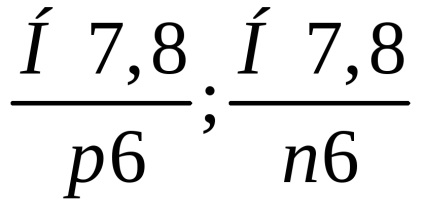

Tensiunea necesară pentru o îmbinare dată este determinată în timpul construcției unității create în calcularea debarcărilor. În prezent, pentru a îmbunătăți longevitatea articulațiilor, calculul debarcărilor se efectuează în funcție de interferența maximă admisibilă, ceea ce crește rezistența articulației

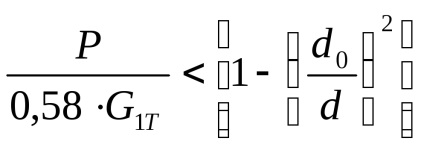

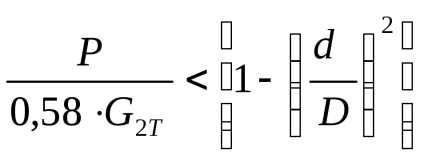

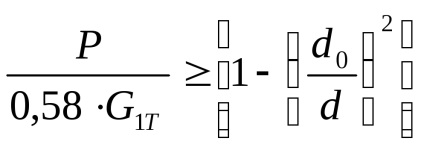

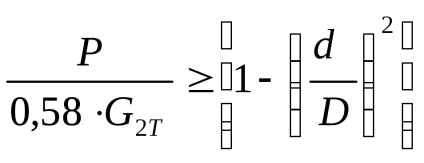

Datorită interferenței, pe suprafața de contact apare o presiune specifică "P", a cărei mărime este natura deformării părților masculine și feminine. Aceste deformații pot fi fie elastice pentru ambele părți, fie elastice pentru unul dintre ele și elastoplastice pentru cealaltă. Apariția acestui sau acelui tip de deformare este determinată de condițiile:

Partea acoperită a părții de acoperire

Unde σ1m. σ2т - puterea de curgere a materialului pieselor masculine și feminine;

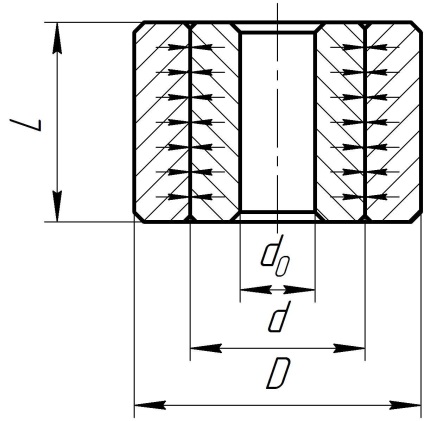

Schema de conectare longitudinală

Trebuie remarcat faptul că valoarea interferenței în îmbinările presate longitudinal afectează, de asemenea, rezistența la uzură a pieselor

Etanșeitatea reală a articulației este determinată, de obicei, de dimensiunile nominale ale părților masculine și feminine, fără a lua în considerare microgeometria suprafeței. Cu toate acestea, microrozitatea, inevitabilă în orice tratament, atunci când se stoarce sub influența presiunii asupra suprafețelor de împerechere, reduce cantitatea de interferență. În același timp, presiunea specifică scade din acest motiv. Astfel, la presare, apare netezimea neregularităților suprafețelor de împerechere, determinând o slăbire a fixării.

Pe măsură ce rugozitatea suprafețelor de așezare a piesei realizate din același material scade, diametrele găurii și arborelui se schimbă mai puțin. În condiții egale, valorile absolute ale acestor modificări pentru părțile din materiale diferite sunt mai mari decât cele omogene.

Pentru a determina interferența pe baza microgeometriile trebuie să cunoască înălțimea asperităților împerechere suprafețele ambelor părți (RZ1. Rz2). În cazul interferenței nominale

Dezvoltarea tehnologiei de asamblare a conexiunilor cu interferențe garantate, este necesar să se determine cantitatea forțelor de presare și presarea, deoarece În funcție de aceste valori, echipamentele și dispozitivele pentru efectuarea operațiunilor sunt selectate sau construite.

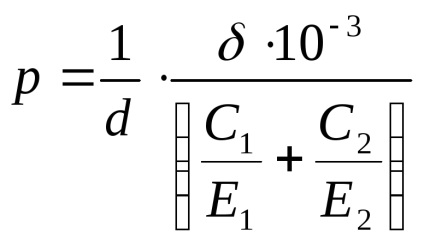

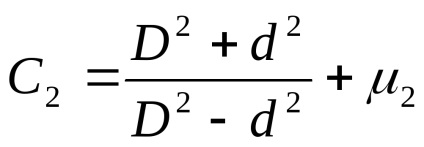

Presiunea specifică pe suprafața de contact poate fi determinată de formula:

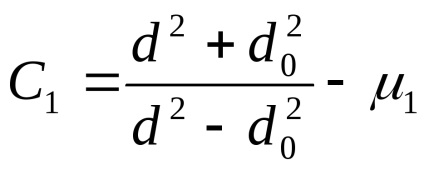

în cazul în care:

unde

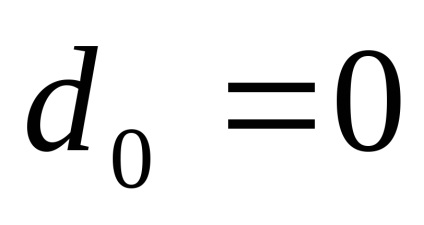

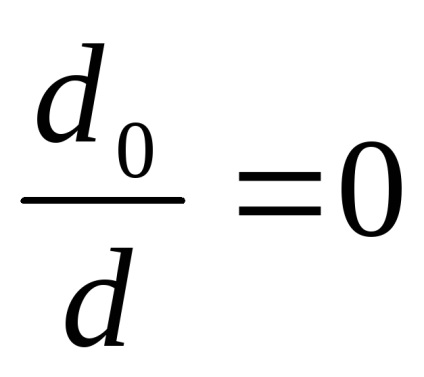

Dacă partea masculină este făcută sub forma unui arbore solid, atunci

Determinarea forței de presare

Forța maximă de presare necesară pentru asamblare este determinată de formula:

în cazul în care:

p este presiunea specifică la suprafața de contact, N / m 2

d - diametrul părții masculine pe interfață, m;

L - lungimea crimpului, m.

Pentru a obține valoarea numerică a celei mai mari forțe de presare din formula

De obicei, forța de presare este cu 10-15% mai mare decât forța de presare. Dacă se permite construirea unității de asamblare, este de dorit să păstrați direcția de presare la fel ca în cazul presării. Ca o consecință, este necesară o forță mai mică pentru dezasamblare și o mai bună conservare a suprafeței de contact este asigurată.

Alegerea coeficientului de frecare

Coeficientul de frecare depinde de materialul pieselor, rugozitatea, presiunea specifică pe suprafața de contact și prezența și natura lubrifiantului.

Coeficient de frecare la presare

Otel 45 0,054-0,22

Aliaje de Al și Mg 0,02-0,06

Bronz, alamă 0,05-0,10

sens