Cu toate varietățile de metode de producere a cărămizilor ceramice, argila este materia primă pentru aceasta în orice caz. Există mai multe moduri de a produce cărămizi și pot varia foarte mult datorită dezvoltării destul de rapide a tehnologiilor moderne.

Baza tehnologiei ceramicii este secvența următoarelor procese: extracția materiilor prime, prepararea materiilor prime, turnarea produselor, uscarea și prăjirea. Mai jos este o scurtă descriere a metodelor de bază pentru realizarea cărămizilor.

Metoda constă din mai multe etape:

• Pregătirea materiilor prime. Lutul este umezit cu abur și prelucrat intens (aceasta înlocuiește procesul de întărire) pentru a obține o masă plastică, formată în mod convențional, fără incluziuni stâncoase mari.

• Formarea cărămizilor brute. Blocul de lut este tăiat de un dispozitiv automat pe o cărămidă brută. Dimensiunea acestor cărămizi este oarecum mai mare decât este necesar, deoarece în timpul prelucrării ulterioare, lutul de două ori (în timpul uscării și prăjirii) suferă o contracție, ajungând la 10-15%.

• Uscarea. O etapă importantă și dificilă de producție de cărămizi. Cea mai simplă metodă de a proteja cărămida de a se răspândi este să o usuce încet, adică, astfel încât viteza de evaporare să nu depășească viteza migrării sale din straturile interioare. Dacă umiditatea cărămizii brute este de 6-8%, ea poate fi alimentată pentru ardere.

• Firing. Pentru prăjire sunt utilizate diferite tipuri de cuptoare. Acestea sunt cuptoarele vechi, în care cămășia este așezată și scos cu mâna, și tunelul modern, unde cărămida este arsă în timp ce se deplasează de-a lungul cuptorului. Temperatura de ardere depinde de compoziția materialului de alimentare și este, de obicei, în intervalul 950-1000 grade. Temperatura necesară de ardere trebuie menținută strict.

Glazura de umiditate de 6-7% este pulverizată în pulbere, din care materii prime speciale sunt turnate pe prese speciale de cărămidă. O astfel de materie primă nu necesită uscare. Poate fi ars imediat după turnare. Caramida presării semi-uscate are fețe netede și mult mai puține defecte decât cărămida din plastic, dar în același timp este mai puțin înghețată.

Fabricarea cărămizilor din silicat

Amestecul brut, care contine 90-95% nisip, 5-10% praf de pamant si putin apa, se amesteca bine si se imbatraneste pana cand varul este complet stins. Apoi, din acest amestec se presează o cărămidă sub presiune ridicată (15-20 MPa), care este trimisă pentru întărirea autoclavelor la o presiune de 0,9 MPa și o temperatură de 175 ° C Caramida se intareste timp de 8-14 ore. În plus, cărămizile sunt păstrate timp de 10-15 zile pentru carbonizare, rezultând o rezistență crescută și rezistență la apă.

Fabricarea cărămizilor din sticlă

Cărămizi de cărămidă sunt realizate prin arderea pulberii presate - pulbere și argilă refractară măcinată arsă la o temperatură de 1650 de grade. Chamotte este un material granulat (0,14 ... 2 mm) obținut prin măcinarea pre-ars la temperatura de sinterizare a lutului. Poate fi înlocuită cu respingerea mărunțită a produselor ceramice.

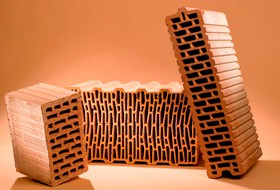

Fabricarea de blocuri de cărămidă și cărămizi prin extrudare

Presarea (extrudarea) este o metodă de producere a cărămizilor și a blocurilor prin forțarea masei printr-un pumn de extrudare. Diferența dintre extrudare este următoarea: materiile prime fierte folosind metoda "umedă" sunt stoarse cu echipamentul special în forma necesară, după care se taie, se usucă și se transferă la operație.

Echipamentul de presare directă este folosit ca un dispozitiv de alimentare pentru împingere, care preia amestecul preparat din buncăr. Apoi, îl extrudează printr-o fântână de extrudare (în afara ei este formată de un compartiment de extensie, iar în interior - de pentotuburi). Amestecul de lut, care trece prin cavitatea bucală, este supus compactării de-a lungul secțiunii transversale, după care este presat pe o masă sub forma unei bare: o secțiune transversală de 250x120 mm. - pentru cărămizi, secțiune transversală 200x200 mm. - pentru blocuri.

Metoda cea mai răspândită este metoda de extrudare din plastic utilizând prese de vid. Deseori a recurs la folosirea preselor de centură, a cărămizilor suplimentare rezistente la presa de pârghie. Atunci când se efectuează extrudarea sub vid, produsul de la ieșire se dovedește a fi foarte "sunat", puternic, cu o bună rezistență la îngheț, cu absorbție scăzută a umidității și o porozitate internă mică. Realizarea cărămizilor utilizând tehnologia de formare în conformitate cu metoda de extrudare mărește parametrii de calitate (de exemplu, rezistența la îngheț crește cu mai mult de 100 de cicluri).