În multe privințe este asigurată calitatea SMT-montaj în etapa de proiectare a unității de imprimare. Pentru a reduce riscul de probleme în timpul instalării, precum și reducerea costurilor, este necesar să se ia în considerare cerințele întreprinderii, montatorul. Conformitatea va oferi punerea în aplicare mai completă a beneficiilor, care cuprinde suprafața de montare tehnologie.

Prin urmare, am să acorde o atenție la problemele de dezvoltare care afectează în mod direct procesul și calitatea instalației. Unele dintre informațiile prezentate aici sunt generice și aplicabile unei producții. Acestea se bazează pe recomandările și standardele organizațiilor, IPC (Institutul pentru Interconectarea și ambalare Circuite electronice) și JEDEC (Joint dispozitiv electronic al Consiliului de Inginerie). Alte informații au fost obținute de către experții noștri pe baza propriei lor experiențe cu echipamentul nostru. În orice caz, aplicarea practică a informațiilor furnizate vor ajuta pentru a monta produsul mai eficient, rapid și eficient.

amplasarea componentelor

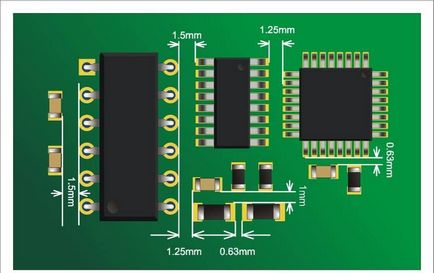

Echipamentele noastre pot plasa componente cu o distanță minimă față de celălalt de 0,2 mm, iar marginea plăcii - 1 mm (cu condiția ca domeniile tehnologice de pe piesa de prelucrat). Dar utilizarea capacității tehnice maximă nu este întotdeauna justificat. În acest caz, plasarea prea aproape a componentelor reduce semnificativ mentenabilitatii produsului, inspecția optică a componentelor prin îmbinări de lipire. Proximitatea componentelor de diferite dimensiuni și căldura specifică pot afecta calitatea de lipire.

În plus, este important să se ia în considerare faptul că dimensiunile carcase ale multor componente dincolo de dimensiunile plăcuțelor de contact, astfel încât atunci când componentele creează grafice de dorit trase dimensiunile lor reale sau suprafața ocupată de componenta, ținând cont de spațiul necesar pentru inspecție și reparații. Acest lucru va ajuta pentru a corecta plasarea componentelor și pentru a evita greșelile.

Distanțe recomandate - 0,6 ... 0,8 mm între componentele cip; 1 mm - între componenta cip și elementele mari bord de 1,2 ... 1,5 mm - între chips-uri și componentele principale și între 1,5 mm și eclozionatoarelor componente SMD (vezi Fig. 1).

Orientarea componentelor nu contează, pentru că în metoda noastră companie de lipire val de lipit nu este aplicabil.

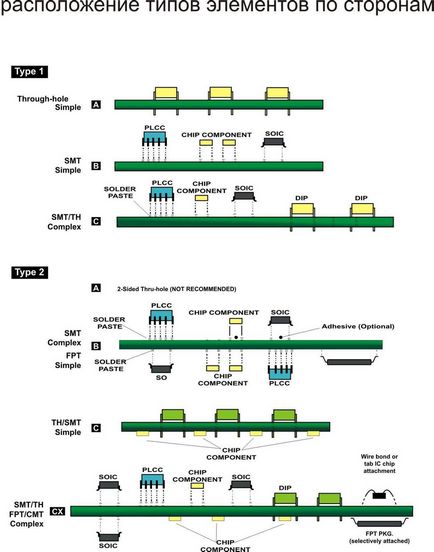

Unii dezvoltatori nu ezita să se grăbească să aibă SMD-componente de pe ambele părți ale PCB. În acest caz, articolul trece de două ori pasul de montaj pentru programul de echipamente scris de două ori pentru ea apare de două ori reajustarea acesteia se face cu două matrita etc. Este demn de a face numai în cazul în care mărimea consiliului în sine, tot felul de restricții privind golurile dintre firele, tampoane și alte elemente ale consiliului și alte cerințe de ales. Amintiți-vă că fiecare parte a plăcii este calculat ca costul de instalare pentru un singur produs. În plus, crește în mod semnificativ costul echipamentului de testare pentru testarea plăcilor de circuite imprimate.

În cazul în care plasarea unilaterală a componentelor nu poate fi recomandat pentru mici, de exemplu, componente pasive sunt plasate pe o parte a plăcii și chips-uri și alte componente „grele“ - pe de altă parte.

Figura de mai jos prezintă clasificarea prin plasarea elementelor de pe laturile PCB IPC.

Pad-uri.

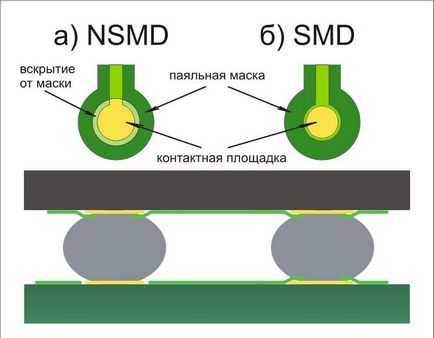

Pentru a evita lipire arbitrare de compensare componente debordante și alte defecte de lipire nu poate împiedica dispunerea VIAS pe tampoane sau elemente în imediata lor vecinătate. După cum sa menționat deja, este necesar ca elementele de contact tampoane au fost separate de vias, tampoane și alte tipuri etc. masca de lipire.

Această regulă este foarte important pentru chips-uri cu low-pas - zonele lor de contact trebuie să fie separate printr-o mască. VIAS Sami situate în imediata vecinătate a tampoane, este de dorit să se închidă masca de lipire.

Elementele situate în interiorul poligoanelor trebuie să fie separate de ele prin bariere termice. Acest lucru evită încălzirea neuniformă a diferitelor tampoane ale aceleiași componente în timpul lipirii și ca o consecință, deplasarea acestei componente, „lipire la rece“ defecte „tombstone“ și t. D.

De asemenea, este de dorit să se conecteze tampoane de contact și conductorii late nu direct, ci conductor îngust. Parametrii acestui conductor de conectare sunt alese în funcție de curentul care trece prin ea. Acest lucru va evita „lipire la rece“ efect.

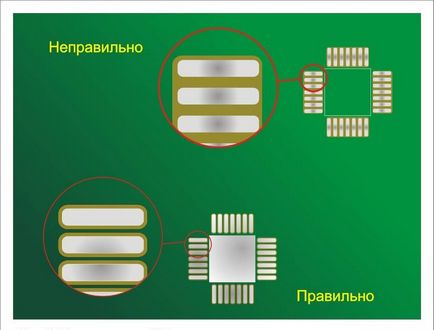

Unul dintre cele mai importante aspecte în proiectarea ansamblurilor de circuite imprimate este respectarea formelor și dimensiuni de tampoane. Discrepanța acestor parametri conduce adesea la efecte nedorite, cum ar fi efectul de „tombstone“ sau „banner“, unul dintre terminalele componentelor nepropay, nu există nici un contact în îmbinarea de lipire, element de deplasare inacceptabil de mare. Prin urmare, proiectarea produsului trebuie să țină seama de recomandările producătorilor de componente, de a utiliza specificațiile lor, precum și pentru cele mai comune componente - IPC și standardele JEDEC, și, în special, noul standard IPC-7351A reglarea dimensiunii tampoane, și alți parametri de ansambluri de circuite imprimate, care sunt critice pentru suprafața plăcii de montaj .

Chips în pachete BGA

Un prim exemplu de realizare asigură o mai mare rezistență a îmbinării prin lipire, datorită zonei de contact mai mare și contactul cu părțile laterale ale tamponului de aterizare și componente ca cele mai bune de centrare, și este mai versatil și tehnologic, cât și pentru montarea în fabricarea plăcilor de circuite imprimate.

Avantajul celui de al doilea exemplu de realizare este de a crește puterea de pad conexiune în sine și dielectric PCB. Utilizarea sa este justificată, în cazul în care, în cursul suplimentar de asamblare, testare sau funcționare a taxei poate fi supusă la încovoiere semnificative sau un alt stres fizic, precum și în timpul funcționării la schimbările de temperatură ridicată sau în cazul în care produsul va fi de testare termică foarte stricte.

Dacă în producătorul instrucțiuni speciale privind tipul site-ului, se recomandă să se aplice de tip NSMD.

O caracteristică de chips-uri BGA este că concluziile lor sunt ascunse sub corpul, ceea ce face dificil să verifice calitatea instalării lor. Principalul mijloc de inspecție a îmbinărilor sudate chips-uri este fluoroscopice de orientare. Dar, în acest caz, unele defecte, cum ar fi anumite concluzii chiar nepropay poate fi dificil de detectat. Pentru a spori eficiența controlului așchiile de lipit, se recomandă să se atașeze plăcuțele de o formă specială (Figura 6).

Când se utilizează astfel de tampoane lipiturii ia forma unei caracteristici care îmbunătățește foarte mult testul de eficacitate, mai ales într-un mod automat.

marcă de reper

Pe fiecare card este necesar să se asigure prezența a cel puțin trei mărci de referință necesare pentru întreținerea sistemelor de automatizare.

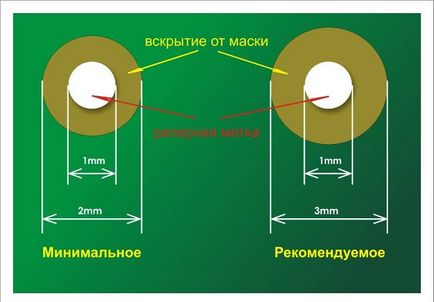

puncte de reper trebuie să fie un tampon circular cu un diametru de 1 mm, deschis de masca pe un diametru de 3-4 mm. (Fig.7)

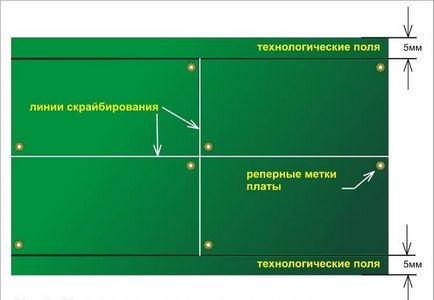

Acestea ar trebui să fie plasate în colțurile plăcii (dar asimetrici), și să fie cât mai îndepărtate unul față de celălalt (Figura 8).

, conductori, tampoane de contact, de tranziție, găuri de montare și alte De dorit elemente ale plăcii de circuit situat cel puțin 5 mm de la centrul punctelor de reper.

În cazul în care placa nu este suficient spațiu pentru a se potrivi mărcile de referință, acestea ar trebui să fie plasate în domeniile tehnologice, fapt care ar determina o creștere a ariei lor (Figura 9).

În cazul în care placa de acomodat poligoane metalice mari, ar trebui să fie, de preferință pe ambele părți ale plăcii cât mai uniform posibil, și să efectueze într-o rețea de conductori. Acest lucru este de a preveni deformarea plăcii în timpul producției și asamblarea acestuia, atunci când este încălzit într-un cuptor reflow.

dimensiunea rochie și de grup eboșe

domeniu tehnologic

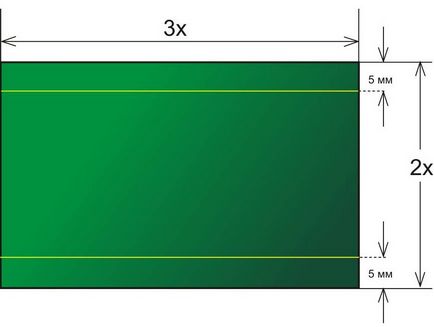

Echipamentul nostru permite asamblarea semifabricatelor individuale sau de grup de bord, fără găuri tehnologice speciale și câmpuri. Cu toate acestea, în acest caz, laturile lungi ale componentelor de bord ar trebui să fie amplasate la o distanță mai mare de 5 mm de la margine. În cazul în care componentele montate pe suprafață sunt plasate pe ambele părți ale plăcii, această regulă trebuie respectată și pentru cea de a doua parte. In caz contrar, laturile lungi ale plăcii sau multizagotovki trebuie să accepte lățimea câmpului tehnologic de 5 mm.

Separarea la bord spații libere

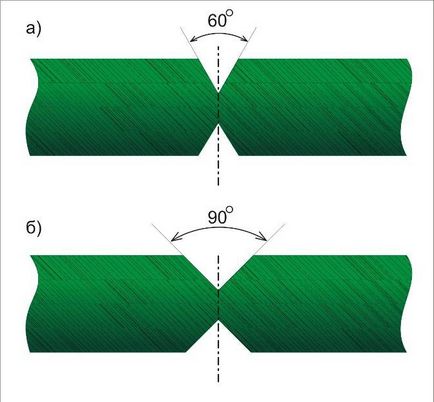

Există două metode de separare a plăcilor între el și domenii tehnologice: și frezare de-a lungul trasare conturul bord. În primul caz, liniile drepte panouri și tăieturile secțiune domenii aplicate, care lasă în aceste locuri jumper, dimensiunea care determină rigiditatea peste piesa de prelucrat în ansamblu, și ușurința ulterioară de separare. În cazul în care placa va fi instalat pe linii automate, utilizați săritor mai gros (Ris.11a), pentru a oferi rigiditate mai mare a piesei de prelucrat în ansamblu. Pentru separarea panourilor folosite ulterior echipament specializat, nu creează sarcini de stres de pe placa de circuit.

Pentru instalarea manuală și separarea acestor jumperi sunt considerabil mai subțire (fig.11b), care permite separarea manuală ușoară, fără a afecta placa de circuit sau a produselor lipite.

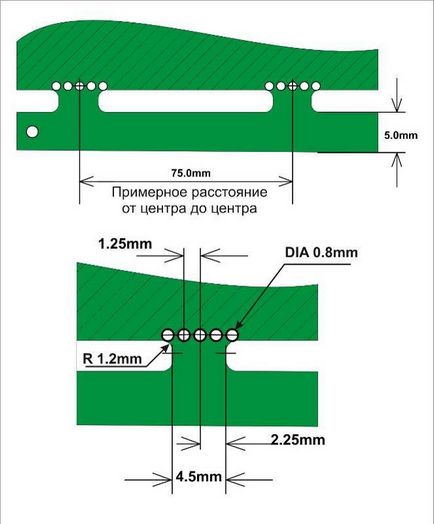

În cazul în care placa de circuit are un complicat sau necesită de înaltă calitate și procesarea corectă a acestei bucle, diviziunea este realizată prin panouri de frezat pentru a forma punți între plăcile și domeniile în care acestea sunt combinate în piesa de prelucrat (Figura 12). De-a lungul marginilor podurilor este o serie de găuri pentru a facilita separarea lor ulterioară.

Pentru astfel de cazuri, este necesar să se prevadă un spațiu de placă de circuit pentru cel puțin 3 - 4 din aceste racorduri.

O metodă similară este, de asemenea, să se aplice în cazurile în care plăcile sunt instalate pe conectorii montate pe suprafață (USB, SIM, carduri de memorie, etc.), dimensiunile care sunt dincolo de marginea tablei de joc. În caz contrar, aplicarea trasare, împărțirea corectă a țagle pe echipamentul specializat va fi imposibil.

finisaje

Tehnicile moderne de fabricare a PCB oferi oportunități pentru selectarea unei acoperiri finale variază în funcție de aceste sau alte caracteristici sau parametrii produsului. În această secțiune, vom atinge pe unele dintre proprietățile cele mai comune finisaje de suprafață, care se reflectă în instalarea de produse.

Cel mai popular astăzi este acoperire pe bază de aliaj de staniu-plumb (PIC-63). Metoda de aplicare și nivelarea lipire pe suprafața plăcuțelor de contact și porțiunile expuse ale HASL cupru numite (sau HAL) - cu aer cald Solder Leveling, adică cald nivelare de lipire cu aer. Acest strat este lung și bine stabilit în sine datorită sudabilității excelent, îmbinări prin lipire de înaltă rezistență, proprietăți de conservare cu mult timp înainte de lipire, ansambluri mari mentenabilitate cu o astfel de acoperire. Cu toate acestea, acest strat are o planeitate semnificativă și grosimea acoperirii inegale pe tampoane de contact de diferite dimensiuni și orientare, care pot provoca probleme în timpul asamblării unui număr de componente avansate, cum ar fi BGA, QFN, componentele știftului termic sub carcasă și componentele cu mici teren.

În cazul în care aceste componente sunt prezente pe placa de circuit, acoperirea finală este mai bine să aleagă unul dintre așa-numitele strat de imersie: ENIG (electroless nichel / aur imersiune, denumit uneori ImAu) - electroless nichel / imersiune aur, IMSN - imersiune staniu, IMAG - imersiune argint. Prin utilizarea acestor acoperiri pe plăcile de contact ale PCB obține perfect netedă, care facilitează asamblarea componentelor cu bolț cu bilă, componente leadless și alte tipuri de clădiri moderne.

Avantajele placare imersiune aur este o sudabilitate buna, aurul se dizolvă bine în suduri și neafectat păta rapid și oxidare, durabilitate mare a acoperirii. Imersiune argint - relativ costisitoare și de acoperire foarte tech, cu excelentă și rezistență sudabilității ridicată articulațiilor brazate. acoperire excelenta pentru producerea de tastaturi și panouri tactile. acoperire prin imersiune staniu este potrivit pentru plăci de conexiune și datorită stratului de acoperire gros și o suprafață bună de alunecare este, probabil, cel mai bun capac pentru conectori de montare pentru presă Fit Technology.

Este important de remarcat faptul că toate aceste tipuri de acoperiri, în plus față de HASL, să îndeplinească cerințele directivei RoHS pentru a restricționa utilizarea plumbului în industria electronică, și sunt potrivite pentru lipire fără plumb. De asemenea, în ultimii ani sa răspândit stratul protector organic - OSP - conservant sudabilității organic. diferența sa principală din metodele descrise mai sus este că în loc de direct cu tampoane de metal de cupru depus stratul organic care protejează cuprul de oxidare. Când lipire, acest strat este dizolvat complet. Această acoperire, ca și în alte oricare alta, are mai multe dezavantaje: stocare pe termen scurt, înainte de lipire, sudabilitate sub cele de mai sus, nu este recomandat pentru produse de înaltă, prezența unui strat de non-conducție poate cauza probleme cu testarea electrică circuit etc. Dar, potrivit unor surse, rezistența îmbinărilor sudate pe aceste acoperiri, chiar mai mare decât HASL-acoperire și aur imersiune. Planeitatea tampoane, care prevede PSO, este foarte mare, astfel încât această acoperire este perfect pentru setarea componentelor de tip BGA, componente leadless și componente cu un pas redus.

În ciuda faptului că cerințele directivei RoHS în România nu se aplică, acestea au o influență indirectă asupra producătorilor români. Deci, mulți producători de componente electronice, sau complet trecut la producția de componente cu cabluri fără plumb sau o tranziție treptată la o astfel. Acum este adesea foarte dificil de a dota un anumit produs doar componente fără plumb convenționale sau numai. Deși instalarea atât a celor, și alte componente nu este destul de corect, uneori, pur și simplu nu poate fi evitată, ci prin utilizarea unor materiale adecvate și a parametrilor de proces, în astfel de cazuri, este încă posibil să se obțină o lipire de calitate stabilă.