Obiectiv: Introducere practică a operațiunilor de prelucrare termică-TION convențională; Studiul efectului tratamentului termic asupra proprietăților și structurii oțelurile structurale și scule.

Materiale si echipamente: Colectarea netravlenyh și hărțuirile guvernamentale microsections diverse grade de oțel carbon; dispozitive și duritate Brinell Rockwell pentru a determina, Micro Durometer MVD 402 pentru a determina microrezistența, metalografic com-plex care cuprinde microscop optic MI-1, camera foto Nikon Colorpix-4300 digital, cu adaptor foto; etchant (soluție HNO3 4% în alcool).

Pentru a obține structura optimă după întărire și forme, disponibilitatea proprietăților de utilizare finală, obținute prin Calirea oțel călit, temperatură afectează alegerea corectă și timpul de păstrare în timpul încălzirii pentru stingere.

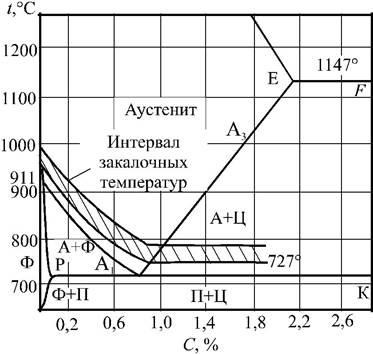

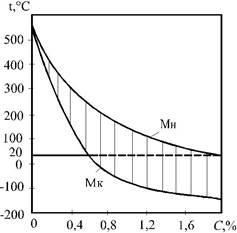

În funcție de temperatura de încălzire nu face distincție între oțel completă și full-călit.

Chemat stingere completă, cu stingere prin încălzire la o temperatură de regiune austenitică od nofaznoy.

călirea incompletă numit călire cu încălzire la mezhkritiche-ing temperaturi (Ac1 -As3) sub care este stocat în F exces - ferita secundar sau cementita.

Când oțel pro-eutectoid este încălzit la o temperatură peste Ac1. dar

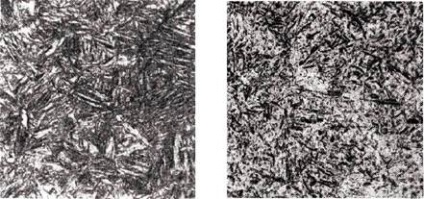

sub Ac3 în structura, împreună cu o parte din austenită rămân neprevra schennogo ferită în timpul călirea care duce la formarea de mar-tensitno-feritic structura (Fig. 2). Ferita cu o duritate scăzută reduce duritatea totală a oțelului călit și degradează proprietățile sale mecanice după călire.

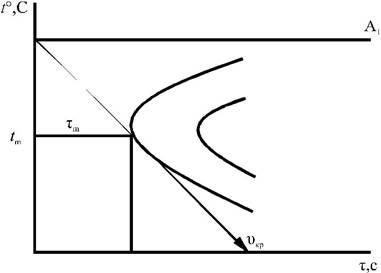

Fig. 1. Intervalul optim de temperatură călire

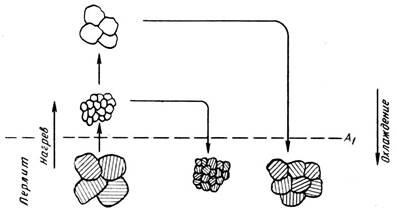

Atunci când este încălzit, oțel pro-eutectoid la temperaturi mai mari de 50 la 30 ° C peste AC3 se va produce o creștere a granulelor de austenită și corespunzător

creșterii granulelor după răcire (fig. 3), care deteriorează proprietățile oțelului.

Pentru oțelurile hypereutectoid temperatura optima de stingere invers se situează în intervalul dintre Ac1 și Ac3 și, teoretic, este incomplet.

Încălzire pentru călire este făcută în cuptoare de periodice și non-intermitente, de multe ori - electric sau lucrează la combustibil (lichid) în formă de gaz. cuptor pe scară largă baie utilizată în produs co-toryh este încălzit în săruri topite, de exemplu, 100% sau 78% VaCl2 BaCI2 și 22% NaCl, sau în SILVINIT (naturale din imigrație

neral constând din NaCl + KCl), cel puțin - într-un metal (de obicei plumb). .. Durata totală de încălzire, adică timpul total tobsch piese Preben-vanija în mediul de încălzire constă dintr-un timp tn la o temperatură de încălzire predeterminată și ti timpul de menținere la această temperatură:

Viteza de încălzire depinde de compoziția chimică a oțelului, mărimea și forma pieselor, localizarea caracterului în produsul cuptor, cum ar fi un dispozitiv de încălzire, temperatura de încălzire și altele asemenea. D.

În cazul în care tratamentul termic în cuptoare, există trei moduri de încălzire:

- elementele încărcate în rece sau încălzite la un cuptor cu temperatură joasă și încălzit la o temperatură predeterminată, timpul de încălzire este suficient de mare, dar diferența de temperatură în conformitate cu o secțiune transversală mică, INJ. Această metodă este utilizată pentru încălzirea porțiunilor de formă complexă și fabricate din oțeluri înalt aliate;

- elementele încărcate într-un cuptor cu o rată constantă-turii predeterminată; Timpul de încălzire este mai mică decât prima metodă, dar diferența de tem-peratura pe secțiunea mai. Această metodă este cea mai comună;

- elemente încărcate în cuptor având o temperatură specificată mai sus clorhidric. Deoarece componentele de încălzire ale temperatura cuptorului scade la set-TION. În această metodă, viteza de încălzire, diferența de temperatură și un coș de-Nick tensiuni interne maxime. Această metodă este o metodă de încălzire accelerată.

Timpul de încălzire depinde de dispunerea pieselor în cuptor și de dispunerea lor reciprocă. Detalii sunt încălzite rapid la intrare de căldură cuprin-ronnem, cel mai încet încălzire - la o locație în apropierea mai multe părți (încălzire-INDICA speranța de a crescut de patru ori). Acest lucru se reflectă în normele exemplare de încălzire de trolii (Tabelul 1)..

standarde de încălzire cu titlu de exemplu piesa de lucru cu diametru (grosime) mai mare de 3 mm pentru încălzire asupra călire 750-900 ° C

La atingerea temperaturii de încălzire predeterminată se realizează tine-Derzhko pentru complet cald a produsului în secțiunea transversală, finalizarea tuturor transformărilor de fază și structura austenită alinierea în secțiunea transversală.

Timpul de acționare. precum și temperatura de încălzire depinde de compoziția chimică a oțelului, forme și dimensiuni. Cu cât temperatura de încălzire, este necesară mai puțin timp pentru a finaliza pro-parte și austenită omogenizare supraîncălzire. Timpul de expunere este setat clorhidric de temperatura poate fi luată egală cu 3 minute pentru oțelurile carbon și 5-6 minute pentru oțeluri aliate.

În procesul de încălzire a pieselor metalice în cuptor reacționează cu cuptor Al-mosferoy. Rezultatul acestor interacțiuni sunt:

- oxidarea conducând la formarea zgurii pe suprafețe metalice încălzite;

- decarburare - arderea carbonului parțială sau totală

în straturile superficiale ale oțelului.

Oxidarea duce la pierderi de metal, complică piese de prelucrare. dificil să se obțină o duritate ridicată și uniformă. Pierderile de metal în timpul încălzirii este de 3% în greutate părți Mykh vehiculate.

Stratul decarburată apar „la fața locului moale“ și originea prin solicitări de tracțiune, ceea ce reduce rezistența la uzură, os și limita de rezistență, t. E. Reduce viața componentelor.

Pentru a împiedica suprafața piesei de prelucrat de oxidare și obezug-lerozhivaniya spațiul de lucru al cuptorului este introdus în mod artificial mediul gazului de Barrier numita atmosferă controlată.

Pentru a preveni decarburare folosind produse de amoniac de disociere sau arderea parțială a acestora (N2 - H2O - N2) sau gaz generator de (CO - CO2 - N2), uscate și pre-purificată prin CO2.

Pentru protecție împotriva oxidării pot folosi gaze inerte - ar-gon, neon, azot. piese de protecție de la oxidare și obezuglerozhi-vanija, de asemenea, realizată prin încălzire într-un curse bine-dezoxidat săruri topite.

Recent, se răspândește cu acoperiri de protecție de încălzire Aplicare-Niemi - email vitros. Pentru o astfel de acoperire se utilizează un amestec mecanic purtând de pulberi fine de ochelari cu umpluturi rezistente la foc. În procesul de încălzire topiturile fuzibil, și apoi componentele refractare ale amestecului, și prin aceasta a furnizat o peliculă topită sticlos, metal-izo-liruyuschey din atmosfera cuptorului.

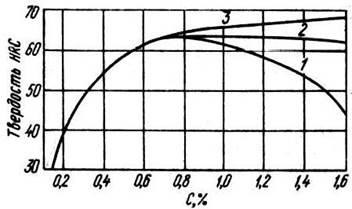

Fig. 6. Schimbarea din oțel călit duritate, în funcție de conținutul de carbon și temperatura de durificare:

Fig. 7. Determinarea vitezei de călire critică a diagramei de transformare izotermică

Viteza de călire critică este cea mai mică sko-

În cazul în care viteza de răcire este mai mică # 965; cr. austenita se descompune ulterior amestecul de ferită-cementita - bainitice, troostite, sorbită (figura 9.).

Fig. 9. Diagrama izotermă descompunerea oțelului austenitei pro-eutectoid (0,4% C)

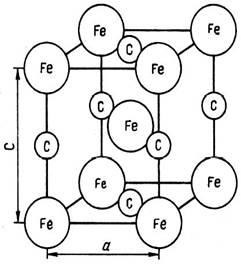

Duritatea depinde de compoziția chimică a oțelului.

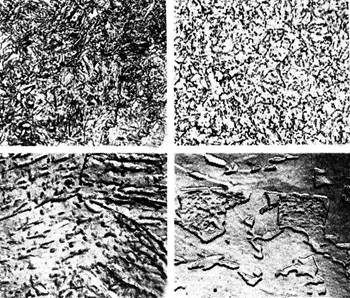

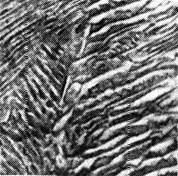

Bainită (troostite ac) -vysokodispersnaya amestec ferritai structura cementita acicular (Fig. 10). Ea are o duritate de HB 4500- 5500 MPa. Împreună cu duritate ridicată are o anumită vâscozitate.

Fig. 10. Structura bainită: a. b - bainită superioară; în. r - bainită inferioară (în - x 500; .. b r - x 3000 microscopul electronic)

Troostite este un amestec fin divizat de itsementita de ferită (fig. 11). Troost rigidizarea are structura lamelară și duritate HB 3500-4500 MPa. Ea are o vâscozitate ridicată pre-resturi de proporționalitate.

Fig. 11. Troost (x 16,000), descompunere la T = 600 ° C

Sorbitolul amestec de ferită și optico-mehanice cementita, dar mai HRU Dumnezeu-structură decât troostite. Particulele cementită în sorbitolul sesizabile la microscop la o mărire de 500 de ori (Fig. 12). Pentru comparație, fig. 13 prezintă microstructura perlită.

Fig. 12. Sorbitol (x 7500), dezintegrarea la T = 650 ° C

Fig. 13. perlit (x 7500), dezintegrarea la T = 700 ° C

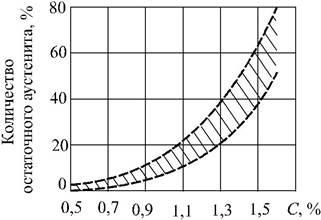

Fig. 15. Efectul conținutului de carbon asupra cantității de austenită reziduală din oțel călit

Rata critică călire variază pentru diferite oțeluri și depinde de stabilitatea austenitei. Cu cât este mai stabil l-Ness, și, prin urmare, mai mult dreapta mutat linia-Conv scheny graficul de descompunere izotermă a austenitei, mai mici viteza critică de stingere.

Factorii care măresc viteza de întărire

elemente de aliere (Mo, Ni, Cr,

Mn și colab.), Care sunt

în soluție solidă tinde să crească

și reducerea ratei de stingere critică. Excepția este cobalt, care reduce stabilitatea austenitei, crescând astfel viteza critică de stingere.

În cazul în care elementele sunt sub formă de diferiți compuși (carburi, compuși intermetalici), ele pot crea mai multe site-uri de nucleație și de a reduce stabilitatea austenitei și investigator, dar ridica viteza critică de stingere.

Oțel carbon redus viteza cea mai critică pentru un oțel Kalka-eutectoid. Scăderea conținutului de carbon în comparație cu compoziția eutectoid conduce la cresterea vitezei critice de stingere cal. În oțelul hypereutectoid printr-o creștere de carbon adăpostirii sub răcire cu interval intercritic rata de călire critică este de asemenea crescută.

De exemplu, numai dezoxidat cu mangan și siliciu sporește stabilitatea austenitei și dezoxidat cu titan și aluminiu, de cotitură de liant dispersat particule de oxizi și nitruri, pot reduce stabilitatea austenitei. În primul caz, viteza critică temperament-ing mai mic decât al doilea.

un mecanism de răcire în oțelul lichid este după cum urmează:

- un prim timp de răcire a unui film subțire Greta re-cuplu, care este un slab conductor de căldură și reduce viteza de răcire. Prima etapă a lent relative Okhla DECLARAÞII-numit de film pas de fierbere;

- atunci când cantitatea de căldură se scade lichid de căldură mai co-lichestva radiate de corpul încălzit, filmul este rupt

și generarea ulterioară a aburului de răcire are loc pe suprafața metalică suprafață (nuclea stadiul de fierbere);

- deoarece vaporizarea consumă o mare rafalelor de ieșire audio de căldură suprafața produsului este răcit foarte intens, dar temperatura scade rapid. Când temperatura suprafeței

lichidul ajunge la punctul de fierbere, răcire are loc transferul de căldură și încetinește considerabil (convectiv de transfer de căldură treaptă).

Așa cum se utilizează apă mediu de răcire, apă și alte uleiuri, săruri topite și metale, iar în unele cazuri - aerul