mediu extern stabil

Introducerea conceptului JIT. de obicei, îmbunătățește calitatea produselor și serviciilor finite, a minimiza nivelurile de inventar și poate, în principiu, pentru a schimba stilul de management corporativ, prin integrarea funcțiilor integrate de logistica.

Un exemplu este opera a companiei Saturn american General Motors producător de autovehicule. Motorul stoc la linia de asamblare depășește niciodată 140 de unități, cadre - 95 unități, adică suma necesară pentru o lucrare de asamblare de două ore. Prin urmare, în cazul în care apare o defecțiune în fabrica de motoare sau sudarea și ștampilarea de producție se reflectă imediat în linia de asamblare. Toate componentele provin de la furnizori din ansamblul direct, ocolind depozit, ceea ce este tipic pentru sistemul JIT. Componentele cheie livra în fiecare zi, unele - de multe ori, de exemplu, astfel de elemente de mari dimensiuni, cum ar fi radiatoare și tranchete față. Scaunele sunt primite de la furnizor la fiecare jumătate de oră.

Transport specializat si logistica companie este programul de producție RyderSystems livrărilor și căile de circulație fluxurile de materiale Saturn. Oficiul este situat în uzina de asamblare a vehiculului. Compania a dezvoltat pentru RyderSystems Saturn sistem JIT -postavok și, după cum este necesar, implicat în livrarea de componente de la mai mult de 200 de furnizori direct la linia de asamblare. În plus, Ryder oferă un mașini gata făcute pentru dealerii din întreaga țară.

Kanban Sistemul informațional

KANBAN - este un sistem informatic care asigură managementul operațional în toate etapele procesului de producție și pe baza performanțelor asiduă a regulilor de carduri speciale ale unui anumit tip, și anume este un sistem care vă permite să reglați rapid starea fluxului de material. KANBAN pune în aplicare un „pull“ mecanism de producție de la nivelul de producție anterior, pe baza unui sistem de conexiuni orizontale.

Esența sistemului KANBAN (în japoneză „etichetă“, „slider“) este ca toate diviziile de plante industriale, inclusiv linia de asamblare finală, furnizat resursele materiale numai în cantitatea și pentru atât timp cât este necesar pentru a îndeplini ordinea specificată diviziune-consumator. Structurale diviziune-maker nu are un hard-plan general programul de producție, și de a optimiza activitatea lor în ordinea companiei divizia responsabilă pentru funcționarea într-o etapă ulterioară a producției și a ciclului tehnologic. Un calendar specific pentru producerea de un deceniu și peste o lună.

mijloace de transmitere a informațiilor în sistem sunt carduri speciale Kanban însoțitoare pe hârtie, plastic (atașat la container), sau alte medii digitale. Există două tipuri de carduri: de selecție carte (de transport) și carduri de comanda (industriale). carduri de selecție conțin informații cu privire la cât de multe și ce fel de obiecte (componente, produse semifinite) au nevoie pentru a ridica din depozit și livrate la locul de consum; Comandarea carte - cât de mult și ceea ce este necesar pentru a face (aduna) în site-ul de producție și livrate la depozit.

Reguli de circulație kartochekkanban

1. Orice mișcare a mărfurilor este interzisă fără carduri.

2. Pentru a muta containerele utilizate numai capacitate standard fixe.

3. Produsele defecte nu ar trebui să facă operația următoare (să fie în container).

4. Pe fiecare container există doar o singură carte și comandă o carte de selecție.

5. Orice selecție depășește numărul de mai sus în card este interzisă.

6. bo fabricație lshih sume decât cele indicate în card este interzisă.

7. Numărul de carduri aflate în circulație, ar trebui să fie minime.

8. Diferite articole sunt realizate în diverse secvențe, o ordine prestabilită de primire a ordinului de carduri pe teren.

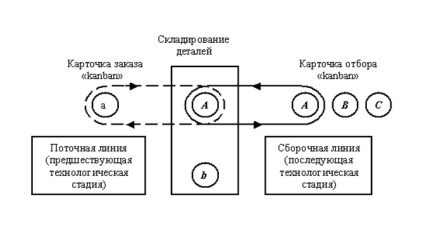

Mecanismul următoarelor carduri (Figura 3.7.):

Figura 3.7. Carduri Mișcarea Kanban: A, B, C - produse;

1. Șoferul camionului vine într-un loc de depozitare a detalii în secțiunea precedentă, având un număr necesar de containere goale și cărți de selectare. El este trimis la depozit numai în cazul în care numărul acumulat de selecție punctul de prelevare set de cărți trimise prin intermediul controlerului, sau pentru a seta timpul de călătorie a venit.

2. Luând parte, șoferul elimină cărțile de ordine care au fost atașate la fiecare container, și fixați cardurile lor de selecție scaun pentru aceleași tipuri de produse. Înapoi containere carte de comandă și a adus cu ea lasă containerele goale la punctul de colectare a site-ului cărți de fabricație. După începerea prelucrării produselor livrate din secțiunea anterioară, o selecție card de containere eliberate sunt livrate la o selecție secțiune punct de colectare a acestui card.

3. În secțiunea anterioară a adus driverul pentru placa de comandă este dus la centrul de primire în anumite momente și a plecat de la punctul de colectare a acestei secțiuni a ordinii de carduri în aceeași ordine în care au împușcat șoferul unui container cu produsul finit la locul de stocare. Fabricarea pieselor în secțiunea precedentă este în conformitate cu secvența de primire a ordinului de carduri.

Card de Kanban însoțească articole realizate în secțiunea precedentă, în toate etapele porțiunii de proces. Produsul finit (parțial), împreună cu un card de comandă este plasată pe locul de depozitare a încărcătorului conducătorului auto cu site-ul ulterior a fost capabil să-l ridica din nou în orice moment.

Numărul total de carduri aflate în circulație, destinate să reflecte cu precizie și acuratețe volumul de muncă în curs de desfășurare. Numărul necesar de cărți pentru fiecare produs poate fi calculată utilizând metodele teoriei de control al inventarului. De exemplu, după cum urmează:

unde N - numărul total de containere (carduri Kanban); C - media zilnică de consum buc;. Tu - timpul ciclului de consum (carte de selecție), suma timpului de așteptare și timpul de călătorie, ziua.; Ts - timpul ciclului de achiziție (producție carte de comandă) egală cu cantitatea de timp de așteptare și timpul de componente de fabricație, zile de lucru;. . Q - capacitate container pentru o anumită componentă, unități; k - stabilirea stoc de siguranță (în% din cererea pentru perioada de ordine, trebuie să tindă la zero).