Pentru consolidarea diferitelor modele de oțel sunt utilizate.

Pentru ochiuri sudate fiind alungite podele din plăci de armare de lucru, din oțel laminat la cald armare utilizate periodice ale profilului timbre Cm. 5. În 1957, planta a început obtinerea de oțel slab aliat este mai mult de brand afectiv 25G2S pentru supapele de lucru. montare superioară rețea de ranforsare sunt realizate din sârmă cu emisii reduse de carbon trase la rece, file de montare - de la Art oțel laminate la cald. 10-12-14 diametru de 3 mm.

Pentru structurile de armare precomprimat prin instalație de înfășurare continuă aplicată cu rezistență mare diametrul firului de 3 mm.

Pentru armare pretensionat modele tija de armare utilizate din oțel aliat profil periodic 30HG2S mark.

În cadrul structurilor precomprimate procesului de producție care utilizează încălzirea electrotermică este aplicată banda de oțel buclă ancora art. 5 (GOST 380-50).

În scopul de a salva de metal și a reduce cantitatea de deșeuri întreprinderile metalurgice de aprovizionare, la cerere, tija de otel de 30HG2S, 25G2S și Cm. 5 lungime de măsurare. Obținerea de tije de lungime tăiate permis să refuze de operațiuni suplimentare în consolidarea magazin.

O parte rezervată pentru compartimentul de depozitare și bucle sudate la teascuri terminalele din 30HG2S otel bari pentru armarea pretensionat. Oțelul de armare este alimentat remorcă magazin electropenalty pentru tije lungi și cărucior care se deplasează de-a lungul monorai.

Valve magazin Fabrica este situată în partea de capăt a clădirii principale. Shop echipat cu un set de echipamente și dispozitive necesare pentru fabricarea de schele plasă de cerere sudate automate si semi-automate.

Amplasarea echipamentului prezentat în Fig. 1. Prepararea de armare cuprinde un număr de operații: îndreptare, tăiere și îndoire rebar. Pentru tăierea accesorii de diametru mic sunt folosite mașini, C-150, C-338 și construcția mașinii-mașină Nosenko.

C-150 mașină pentru tăierea oțelului de armare cu diametrul de 40 mm. Aceasta face posibilă tăierea tijelor individuale cu un diametru de 22-40 mm sau un multiplu de tije subțiri (5-22 mm).

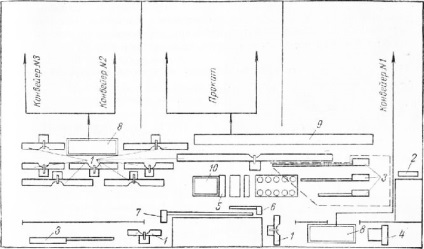

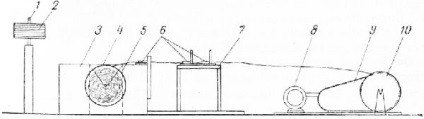

Fig. 1. Dispunerea circuitului de armare echipamentului vegetal 1 - Mașină de MMP-75; 2 - Mașină pentru rețelele de distribuție pentru laminoare; 3 - mașină P-338; 4 - Mașini MTMS-7H35; 5 - aparat de sudura automata ATMC -I4X75; 6 unitate de sudare foarfece C-370; 7 - același ca și P-150; 8 - grila OS-1 și K-1; 9- cadre plane; 10 - Grila de montare

C-338 este masina pentru îndreptarea și tăierea oțelului de armare cu un diametru de 3- 14 mm tije dlyyoy 188-376 mm si 500-8000 mm. Indreptarea si taiere automat.

Mașină de proiectare automată Nosenko pentru îndreptarea și tăierea oțelului de armare cu un diametru de 4 până la 14 mm. Mașina are două viteze. La prima viteză se produce îndreptare și tăiere armare din oțel cu diametrul de 10-14 mm; la o a doua viteză - diametru de 4 până la 8 mm.

Pentru tăierea și îndreptarea oțelului de armare la 16 mm diametru pravylno montate mașini D-5 tăiere.

Îndoirea barelor de armare pentru a le da forma dorită este produsă pe mașini speciale de îndoire. Pentru severe diametru la încovoiere de armare 40 mm se folosește strung de antrenare C-146, și pentru îndoire fitinguri diametru mic - mașină

NT-4 structura Zamkova. În această mașină se poate îndoi diametrul supapei de 4 până la 20 mm. Mașini de însemnele menționate au caracteristici de înaltă performanță.

Pentru utilizarea de deșeuri metalice se aplică cap la cap de sudură de tip mașină MSM 150-3. Aparatul este proiectat pentru sudarea automată prin produse continue de fuziune cap la cap de secțiuni de oțel ușoare 490-750 mm2. La folosirea unor produse semi-automate de preincalzire de sudură pot fi sudate bare profilate la 2500 mm2.

Otel armat îndreptat și tăiat în bare de dimensiuni dorite alimentat la un aparat de sudură. Secvența de operații pentru pretratare și preforma de oțel de armare este prezentată în Schema de mai jos plasat.

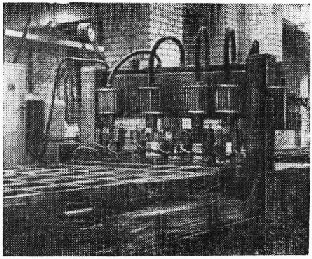

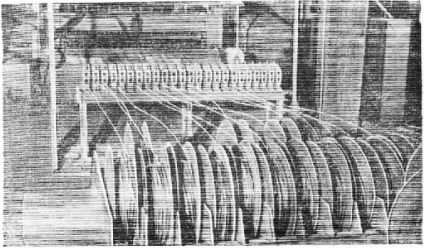

tije de sudură și cadre diametru de 4 până la 25 mm într-o mașină automată MGMK Six-point-ZHYU0 (fig. 2), care se sudează ochiurile indreptarea tijelor dimensiune necesare. Masina poate produce schele cu pas fix sau variabil, și într-un cadru, există două razlichnyh.shaga. Aparatul poate produce simultan două grile lățime totală de maximum 700 mm. Numărul de bare longitudinale în cele două grile sau audio, nu trebuie să depășească 6. tije de sudura intersecțiilor implementate cu sudura unilaterala traversare curent.

Mașina ia automat tijele transversale din pâlnie în zona de sudare; fixează poziția tijelor la sudură și să le suda; deplasează cadrele și tijele longitudinale și asigură o tranziție de la un pas între tijele transversale la alta.

Pentru fabricarea ramelor spațiale și plase suspendate punctul tip de mașină folosit MTPG-75 cu un furtun flexibil de sudură. Aparatul este destinat în principal pentru asamblarea de ecrane plate, pre-sudate la motoarele multipunct foc-un punct, grinzi cadru spațiu, coloane și grinzi. Performanță MTPG-75 7500-8500 puncte pe schimb. Mașina este echipată cu o rolă-conductor și dirijor. ham cablu de cupru, în orice moment este în> rotația în timpul trecerii curentului, astfel încât organizarea muncii ar trebui să acorde o atenție faptului că acarienii nu se rotesc în jurul axei sale, încă o dată. În ciuda parametrilor tehnici și economici satisfăcătoare, mașina MTPG-75 sa dovedit a fi inadecvate pentru producția de masă a rețelelor de armare grele și cadre: schimbarea lucrat, sudori sunt foarte obosit, a căzut.

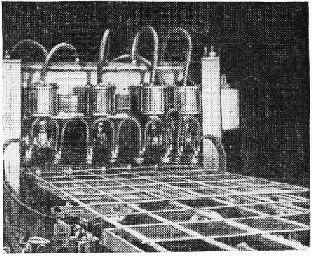

În loc de mașină MTPG-75 muncitori de armare atelier de oferit designul lor PTMS-5H75 mașină de sudură (fig. 3), fabricarea de terase ochiurilor de plasă grele. Mașina este simplu și ușor de utilizat, compact și de înaltă performanță. Comparativ cu mașină-75 MTPG performanța în 3 ori mai mare.

Un sudor pe schimb produce 60 de ecrane și multe altele. Mașină-PTMS 5H75 funcționează pe modul semi-automat, are cinci transformatoare de 75 kVA. Mașina sudează cu lățimea ochiurilor de 1,2 m, simultan cu revendicarea 10 puncte.

Planta are, de asemenea, o mașină de semi-automate de înaltă performanță pentru sudură ochiurilor de plasă de armare MTMS-7H35.

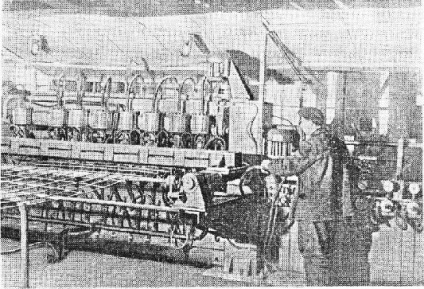

În consolidarea magazin instalat un nou de înaltă performanță de tip universal mașină automată de plante MCSA-14H75 Leningrad „Electric“ pentru un loc de rezistență a ochiurilor de plasă continuă sudura armare electrica. Masina LCIA-14X X75 sudează 24 în același punct de timp, taie mărimea potrivită grilei, introduce piesa de prelucrat în mașină trimite grila sub ghilotina. Lățimea maximă de 2700 mm sudate plasă (diametrul firului de 3 până la 10 mm). tije transversale pas poate fi egal cu 100, 150, 200, 250 și 300 mm. Lungimea oricărei grilă.

Fig. 2. Șase puncte mașină MGMK-ZH100

Fig. 3. aparat de sudura PTMS-5H75

Fig. 4. universal Mașina automată MCSA-14H75

Mașini de performanță, cum ar fi MCSA-14H75 1200 - 1500 de metri liniari. m pe schimb. Servește-i un șofer.

Mașina este alcătuită din două foarfece pentru tăierea transversală și grila longitudinală, dispozitivul corect, bobine pentru înfășurarea unui fir, un reductor de sârmă pe role și mașină hîrtii dreapta bobinaj pentru îndreptarea și tăierea tijelor. Pe un cadru sudat al mașinii este setat grindă transversală, în planul căruia sudare. Mașina are tunuri de sudura 28 dispuse în planul de secțiune într-un rând cu un pas de 100 mm. Toate Tunuri cabluri de sudura flexibile de sudură sunt conectate la cele 14 transformatoare de sudura cu capacitate de 75 kVA fiecare, instalate în partea inferioară a cadrului. Cilindri pistoale conectate la sistemul hidraulic de înaltă presiune. Pentru alimentarea tijelor transversale a mașinii de sudură are un buncăr cu un dispozitiv cu solenoid.

N-201 Foarfece ghilotină model de grile de armare sunt o parte integrantă a mașinii și să lucreze într-o linie comună. Foarfece au o placă de pat compact din tablă de oțel, format din două fețe. Foarfece de acționare cu un motor electric prin transmisie trapezoidale și ushesterennye.

Mașină-14H75 bancomate, în prima perioadă a lucrat în cadrul schemei plantei „Electric“, folosind tobe cu golfuri pre-rebobinare. muncitorii din fabrici au creat un design de platane care nu necesită golfuri pre-rebobinare. platane Un nou design și dispunerea lor într-o linie automata de alimentare, prevăzut cu bare longitudinale direct halelor, fără lichidare pe role. Introducerea de noi platane de proiectare a crescut productivitatea mașinii cu 3 până la 4 m / min, că a eliberat o mașină pentru îndreptare și curățare.

Fig. 5. Proiectarea platane ATM-urilor-14H75

Fig. 6. degresare Instalare de înaltă sârmă 1 - Messier; 2 - fire de mare dafin; 3 - baie pentru o soluție alcalină caustică; 4 - pentru rebobinarea tambur; 5 - stop; 6 - borne de ștergere de sârmă; 7 suporturi pentru cleme; 8 - motorul electric; 9 - reductor; 10 - tambur cu sârmă purificată

Pentru îndepărtarea grăsimii și curățare sârmă de înaltă rezistență proiectat un dispozitiv special (Fig. 6). Bay sârmă de înaltă rezistență este înfășurat pe tambur. Cu clipuri de a merge ei pe o curățare preliminară dur; după aceea tambur cu sârmă de mare rezistență este plasat într-o baie de soluție alcalină caustică și este montat pe bonturi conice cu fante, după care rebobinate în final sârmă prin trecere printr-o 5 3- cleme.

1 m3 de apă se toarnă 30-40 l electrolit potasiu-litiu-lea cuprinzând o soluție de 38-40% de hidroxid de potasiu și soluție de rezistență 1,6% de hidroxid de litiu. Derularea înapoi se realizează la o temperatură a soluției în baia de 80-95 ° C. Dacă sârmă de înaltă rezistență are un film de ulei mic, rebobinarea poate fi efectuată o dată, adică, direct cu firul Messier merge în baie, și de acolo, prin clemele rebobinate pe tambur. Productivitatea medie a instalației pe tură este de 0,65 m de sârmă. Taxa de Rewind per 1 au însumat 6 p. 15.

La fabrica este folosit bucla pan circuit nou staniu, care este eficient și economic. Balamalele mascate integrate ferm în beton.

Pe fiecare plantă produs economisește 0,15 kg metal, reducând astfel consumul de metal de 280 de tone pe an.

magazin de echipament cu echipament nou, introducerea de unități de mare contact de sudură, modernizarea mașinilor existente și utilizarea pe scară largă a oțelului de armare eficiente si armatura pretensionata au spori foarte mult productivitatea și pentru a reduce complexitatea și costul lucrărilor de consolidare.

Fig. 7. Montarea bucla evazată

C ATEGORY: - Tehnologia și organizarea structurilor din beton armat