4. Tipuri de strunjire de prelucrare. Principalele tipuri de instrumente de cotitură. Elemente și parametrii geometrici ai sculelor de strunjire.

4.1. Tipuri de prelucrare a ascutit

Pe strunguri, în special șurub-tăiere, puteți efectua următoarele lucrări: centre de strunjire, în mandrină și pe panoul frontal; plictisitor; cotitură mecanică; segment și trim; filetare; de cotitură conuri, suprafețelor profilate și a altor tipuri de lucru folosind instrumente și dispozitive adecvate.

Tratamentul de suprafață se realizează fie cu longitudinal sau cu alimentarea transversală. Formarea suprafețelor de prelucrare efectuate cu piesele de traversare pe o metodă, în prelucrarea transversală de alimentare - în principal, prin metoda de copiere.

Piese semifabricatelor (arbori, axe), cu un raport lungime la diametru este în general supus unor centre de strunjire longitudinale cu through-tăietori. Detaliu găurite cu deschiderile axiale la capete sunt prinse între centrele headstock și tailstock. Centrul headstock montat pe un ax, iar partea din spate - în păpușa mobilă. La un capăt parțial este fixat cu ajutorul unor șuruburi de prindere, astfel încât degetul a fost o parte a plăcii de susținere fantă. Intremasca înșurubată pe capătul frontal al axului.

La prelucrarea pieselor lungi pentru a le proteja de șinele de folosit dispozitivul de deviere - se sprijină. Steady poate fi fixat (fixate pe șinele cadru) și mobile (montate pe suportul de transport și se deplasează împreună cu acesta).

In tratamentul pieselor severe și lungi (laminate), un capăt fixat în mandrină, iar celălalt sprijinit de centrul tailstock. Acesta oferă rigiditatea necesară a pieselor de montaj si reduce uzura centrelor.

Detalii Procesarea raportului are loc atunci când le atașarea la mandrina. Cartușele vin în trei și chetyrehkulachkovye.

Autocentrare mandrină cu trei maxilarului este utilizat în mod obișnuit pentru fixarea pieselor simetrice. În acest Mandrina interesant fălcile se pot deplasa simultan radial spre centru sau departe de ea.

În cartuș chetyrehkulachkovyh are o mișcare independentă a fiecărei came. Aceste cartușe sunt folosite pentru instalarea și fixarea detaliilor cu forme complexe și asimetrice.

Pornirea intremasca

Placa frontală, este înșurubat pe ax, este utilizat în prelucrarea pieselor asimetrice și părți de formă complexă. Intremasca este un disc cu caneluri radial crestate. Piesa de prelucrat este întărită pe șuruburile de pe panoul frontal. Uneori, primul pătrat și pune-l pentru a atașa piesa de prelucrat. Partea fixă este echilibrată de o contragreutate.

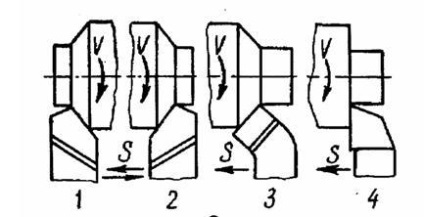

Rotind împărțit în stare brută și finisare. Când polizarea brută este îndepărtat 2-5 mm supradimensionat. incisivi ciclare strunjire produc (Figura 1). Colțul tăietori Raza de degroșare R = 0,5-1 mm poluchistovyh R = 1,5-2 mm pentru finisare rotirea R = 3-5 mm.

Fig.1. schema de măcinare

1 - strunjire longitudinală feedthrough directă incisivilor din stânga

2 - strunjire longitudinală feedthrough directă incisivi dreapta

3 - strunjire longitudinală îndoit incisiv dreapta

4 - strunjire longitudinală hard-dreapta-through tăietor

Strunjirea din cotele de finisare variază în intervalul de 1-2 mm sau mai puțin pe o parte. Întorcându freze de plumb, cu o margine de tăiere rotunjite și incisivi largi.

freze de scor (Figura 2) sunt folosite pentru măcinarea suprafețelor de capăt. În prelucrarea suprafețelor frontale piesei de prelucrat este fixată în același fel ca în tratamentul suprafețelor cilindrice exterioare. Când fixați o mandrină de plecare piesa de prelucrat trebuie să fie minim. Pentru a tunde cap la cap piesa de lucru în timp ce fixarea cu împachetări spate centru foloseste un centru special de sprijin tăiat fix.

Fig.2. Tunderea capetele incisivilor.

a) direct prin

b) o îndoită prin

c) trecere rezistente

găuri alezat sau predrilled obținute prin operații de recoltare a efectua (s zagruglennoy margine de tăiere) incisivi degroșare și corecte. Unelte de alezat prin găurile au un unghi de colț, mai mic de 90 °. pentru taiere in unghi plictisitor găuri înfundate sau egale cu ceva mai mare de 90 (Fig.3).

Figura 3. găuri de foraj prin (a) și surd (b) plictisitor

Porțiunile de tăiere ale semifabricatelor și produc protachivanie caneluri inelare freze tăietoare și cu fante (canelură) incisivi (Fig.4).

Figura 4. Fante tăietor nișă canelură sau tăietor segment de tăiere

Pentru prelucrarea suprafețelor profilate sunt rotunde și tăietori profilate prismatice sau copiatoare aplicate.

Manipularea suprafețelor conice

Suprafețele de prelucrare conice pot fi produse prin următoarele metode:

1.Posredstvom compensate de locuințe tailstock

sania de transport superior 2.Povorotom

3.Using linia de copiere

dalta largă 4.Obtochki

Întorcându suprafețe conice de offset transversal carcasă tailstock (Fig.5)

Figura 5. Transformarea conurile deplasarea laterală a corpului tailstock

1- camă; Center Front 2-; clemă de 3-;

4 centru de spate; quill 5- tailstock; 6 - martor; 7 - Cutter

În această metodă, centrele axelor sunt deplasate prin glisare central din spate în direcția transversală. Generatoarea conice de suprafață a piesei montate la centrele din față și păpușa mobilă prelucrată va fi paralelă cu centrul mașinii.

Magnitudinea laterale locuințe tailstock compensate definită prin formula:

unde: d - diametrul bazei mici a conului, mm; D - diametrul bazei mari a conului, mm; L - lungimea întregii piese de prelucrat, mm; L - înălțimea suprafeței conice, mm.

Este capabil de manipulare suprafață conică exterioară lungă, cu un ușor conic cu un unghi nu mai.

Dezavantajele. incapacitatea de a prelucra suprafețe conice interioare; posibilitatea de a obține conuri numai de mică adâncime; a crescut și uzura inegală a centrului și gaura, ca urmare a unor centre de nealiniere.

Procesarea rotative suprafețe conice ale căruciorului glisant superior (Fig.6).

Figura 6. Transformarea conurile prin rotirea afetul superior al transportului.

1- mandrină cu trei fălci; 2 - martor; 3 - mânerul pentru deplasarea manuală a glisierei superior; 4 - un suport superior cu portsculă; 5 - Cutter

In acest mod se pisa (și alezaj) suprafața conică scurtă cu orice unghi al conului. În acest scop, etrierul afetul superior rotit unghi. egală cu jumătate din unghiul la vârful conului care este prelucrat. Tratamentul se efectuează cu alimentare manuală a glisierei superior la un unghi față de linia centrală a mașinii. Unghiul este determinat din expresia.

Dezavantajele. utilizarea alimentare manuală, reducând productivitatea și creșterea rugozității suprafeței prelucrate; incapacitatea de a se pisa suprafețelor conice care formează lungimea care depășește lungimea cursei a transportorului glisant superior (100-150 mm).

Rotirea suprafeței conice de tăiere strung lat (Fig.7).

Figura 7. Rotirea conuri instrument larg de cotitură

Mandrină cu trei fălci - 1; 2 - martor; 3 - Centru spate; 4 - Cutter

In acest mod, scurt pisa generatoarei suprafață conică cu o lungime nu mai mare de 25-30 mm freze cotitură bucșe colț al căror unghi egal cu jumătate din unghiul la vârf al suprafeței conice a transformat. Lungimea palele principale de scule de tăiere trebuie să fie de 1-3 mm mai mare decât lungimea unei suprafețe conice. Tratamentul se efectuează cu un cutter furaje transversal sau longitudinal. Metoda este utilizată pe scară largă pentru șanfrenare tratate cu suprafețe cilindrice.

Dezavantajele. incapacitatea de a gestiona suprafețe conice lungi, ca cu creșterea lungimii pieselor de vibrație apar, care măresc rugozității suprafeței; calitatea scăzută a suprafeței tratate.

4.2. Principalele tipuri de unelte de strungarie

Instrumente de masini-unelte sunt clasificate pe mai multe motive.

1. Conform tipului de muncă sau din motive tehnologice: comunicarea (1) scoring (2) alezat (3), de tăiere (4), cu șurub (5), și altele.

2. Forma capului tăietor: Smooth (1), (2) curbat, curbat (3) desenat (4).

3. Hrănindu direcție: stânga (1) și dreapta (2).

Dreptul de a apela instrumentul, care are muchia principală de tăiere situată pe partea laterală a degetului mare al mâinii drepte, palma impusă cutter, astfel încât degetele au fost îndreptate spre partea de sus a sculei. La pornirea unor astfel de taiere se taie chips-uri din piesa de prelucrat atunci când se deplasează de la dreapta la stânga etrierului.

Partea din stânga se numește tăiere, care muchia de tăiere principală situată pe partea laterală a degetului mare stâng, palma impusă cutter, astfel încât degetele au fost îndreptate spre partea de sus a sculei. La pornirea unor astfel de taiere se taie chips-uri din piesa de prelucrat atunci când se deplasează de la stânga la dreapta caliper.

4. Deoarece materialul piesei de tăiere: oțel de mare viteză, carbură de cimentat.

5. Conform construcției pieselor de tăiere: solid și compus (o placă sau prin lipire cu fixare mecanică a elementului de inserție).

4.3. Elemente și parametrii geometrici ai sculei de cotitură

Orice instrument de tăiere este format din două părți: I - partea de taiere; II - porțiune de fixare (Figura 8).

Figura 8. Elemente ale sculei de cotitură

Pe partea de tăiere distinge următoarele elemente:

1 o suprafață frontală pe care chip

2-primar suprafață liberă adiacentă muchiei de tăiere principală

3 lamă de tăiere principală

5 suprafață posterioară auxiliară adiacentă lama auxiliară

6 lamă de tăiere auxiliară

4.4. Geometria marginii de tăiere în statică

4.4.1. coordona avioane

Pentru a realiza procesul de tăiere instrumentul este ascuțit la suprafețele din față și din spate. Pentru valorile de referință tăietoare unghiurilor sunt coordonate plane (fig.9, 10).

Avionul principal (OP) - planul paralel cu direcția longitudinală (S Ave) și transversale (S n) reprize. In planul principal de cotitură instrumente coincide în general cu suprafața inferioară a tijei de susținere tăietor.

Figura 9. coordona avioane

Cutting plane (OL) trece prin principal tăietor de tăiere a lamei tangenta la suprafața de tăiere preforme.

Secțiunea principală plană (NN) trece printr-un punct arbitrar al lamei de tăiere principal perpendiculară pe proiecția marginii principale de tăiere cu planul principal.

Planul de tăiere auxiliar trece printr-un punct arbitrar al lamei de tăiere auxiliară este perpendiculară pe proiecția marginii de tăiere auxiliară cu planul principal.

Figura 10. Parametrii geometrici ai porțiunii de tăiere a directe cotitură

4.4.2. Unghiurile de strunjire

Instrumentul principal de ascuțit unghiuri sunt măsurate în planul secțiunii principale.

unghiul de înclinare este unghiul dintre suprafața frontală și un plan perpendicular pe planul de tăiere tras prin lama de tăiere principală.

Unghiul de relief este unghiul dintre suprafața posterioară a dispozitivului de tăiere principal și planul de tăiere.

Unghiul dintre suprafețele principale față și spate numit tăietor unghi de pană.

Unghiul dintre suprafața frontală și unghiul de tăiere al planului de tăiere este numit.

Unghiurile sunt definite în ceea ce privește planul principal.

Unghi Corner - unghiul dintre proiecția marginii principale de tăiere cu planul principal și direcția de alimentare.

Unghiul colt Auxiliar - unghiul dintre proiecția marginii de tăiere auxiliară cu planul principal și direcția opusă direcției de alimentare.

Unghiul la vârf al sculei - unghiul dintre proiecțiile de tăiere principale și auxiliare margini cu planul principal.

Unghiul de înclinare a tăișului principal este măsurată într-un plan care trece prin lama de tăiere principal perpendicular pe planul principal între muchia de tăiere principală și o linie trasată prin vârful tăietor paralel cu planul principal.

Unghiul poate fi pozitiv (cutter top este cel mai jos punct al lamei de tăiere principal), negativ (cutter top este cel mai înalt punct al tăișului principal), sau zero.

Unghiurile tăietoare auxiliare avute în vedere în planul de tăiere auxiliar.

Unghiul de relief auxiliar - unghiul dintre suprafața posterioară auxiliară și un plan care trece prin marginea de tăiere minoră perpendicular pe planul de bază.

Unghiul de relief este utilizat pentru a reduce frecarea dintre suprafața posterioară a sculei și a piesei de prelucrat. Cu frecare redusă, și a redus uzura instrument de căldură, dar atunci când un tăietor de mare colț posterior slăbit și se poate rupe. Odată cu creșterea unghiului de puritate reglabil al suprafeței tratate este îmbunătățită. Metalul mai moale, mai mari unghiul ar trebui să fie. .

Unghiul de înclinare. Scopul principal - reducerea deformării cip. Odată cu creșterea unghiului de înclinare se facilitata tăietor infeed în stratul de metal scade deformarea de forfecare este facilitată de curgere cip, forța este redusă și un consum de energie de tăiere. Reducerea îmbunătățește tăietor de căldură și întărește muchia de tăiere. Pentru materiale moi, colțurile sunt preluate. .

Dacă fața frontală este îndreptată în jos de la marginea de tăiere, este considerat pozitiv dacă suprafața frontală a sculei este îndreptată în sus de la muchia de tăiere, este considerat negativ. Aparate de tăiat negativ utilizate pentru oțel de lucru de degroșare, cu o sarcină de șoc sau forme neregulate de strunguri puternice. Avantajul unor astfel de freze pentru lucrările de degroșare nu este percepută ca suflă o margine de tăiere, iar întreaga suprafață frontală.

Unghiul de colț. Determină raportul dintre grosimea și lățimea de tăiere. Odată cu scăderea grosimii scade stratul de forfecare și crește lățime, adică lungimea muchiei așchietoare, care este în contact cu piesa de prelucrat. temperatura de tăiere Forța și, pe unitatea de lungime a muchiei de taiere scade, crește rezistența, scăderea rugozitatea suprafeței tratate. Cu toate acestea, crește odată cu scăderea forței de tăiere radială și vibrație a sculei. .

Unghiul de colț subsidiar. Aceasta afectează puritatea de procesare. Odată cu scăderea înălțimii scade scoicile reziduale, îmbunătățirea netezimea suprafeței, dar crește forța de frecare. .

Unghiul la vârf al cuțitului. Cu cât unghiul, cu atât mai puternică de căldură mai bine condițiile de disipare sculei și.

Unghiul de conicitate. Determină claritatea și puterea sculei.

Unghiul de înclinare a tăișului. Acesta are un impact asupra direcției de cip. Când u = 0 suprafață pozitiv cip care urmează să fie tratate. Unghi pozitiv servește la consolidarea tăișul și este utilizat atunci când prelucrarea, din oțel rezistent la căldură călit și tambur de lucru. . La terminarea negativ. În scopul tăietori de cotitură = 0.

Auxiliar ol colț posterior servește pentru a elimina auxiliar suprafață de frecare cuter posterioară a suprafeței tratate.